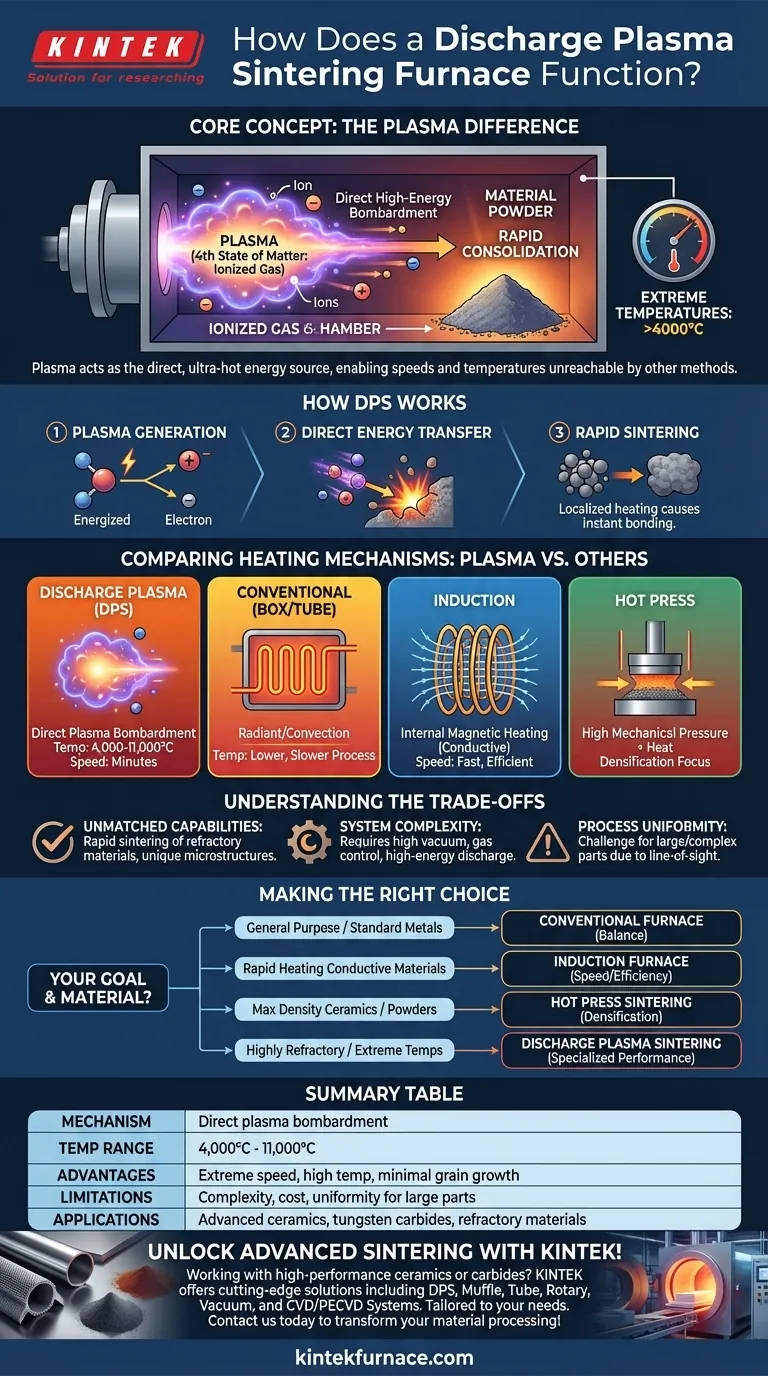

放電プラズマ焼結炉の核心は、超高温の電離ガス(プラズマとして知られる)を使用して、材料を急速に加熱・固化させることにあります。放射加熱素子に依存する従来の炉とは異なり、この方法は材料に直接高エネルギープラズマを照射し、非常に高い温度(しばしば4000℃を超える)を達成し、焼結プロセスを劇的に短縮します。

根本的な違いは加熱機構にあります。従来の炉がチャンバー環境を加熱し、誘導炉が材料を内部から加熱するのに対し、放電プラズマ炉はプラズマ自体を直接的で超高温のエネルギー伝達源として使用し、他の方法では達成不可能な速度と温度を可能にします。

放電プラズマ焼結の基本的な仕組み

この技術を理解するためには、まずその加熱源が他のすべての炉の種類とどのように異なるかを区別する必要があります。その独自性は、物質の第四の相を生成し適用することに由来します。

プラズマの役割

プラズマはしばしば物質の第四の相と呼ばれ、ガスが電子が原子から引き剥がされる点までエネルギーを与えられたときに生成されます。その結果は、高度に活性化され電離されたガスです。

このイオンと電子の雲は非常に高いエネルギーを持ち、炉内の加熱の主要なツールとして機能します。

焼結メカニズム

放電プラズマ炉では、このプラズマは真空チャンバー内で生成され、焼結される粉末材料に照射されます。プラズマの高エネルギー粒子が材料粉末の表面に衝突し、膨大な運動エネルギーと熱エネルギーをほぼ瞬時に伝達します。この激しい局所加熱により、粒子表面が結合・融合し、材料が固体塊へと高密度化します。

主な利点:極端な速度と温度

プラズマからの直接的なエネルギー伝達により、ほとんどの他の炉の能力をはるかに超える加熱速度と最高温度が得られます。

4,000°Cから11,000°Cの温度に到達することで、高度なセラミックスやタングステンカーバイドなどの非常に難焼結性の材料を、数時間ではなく数分で焼結することが可能になります。

加熱メカニズムの比較:プラズマ vs. 他の炉

炉の選択は、材料、目的の結果、および必要なプロセス条件に完全に依存します。プラズマ焼結が他の一般的な方法とどのように異なるかを理解することは、情報に基づいた決定を下すための鍵となります。

従来の炉(ボックス炉/チューブ炉)

これらの炉は従来のオーブンのように動作します。**電気抵抗加熱素子**を使用して、断熱されたチャンバーの内部を加熱します。

熱は放射と対流によって材料に間接的に伝達されます。このプロセスは遅く、間接的であり、プラズマ法や誘導法と比較して一般的に低温に制限されます。

誘導炉

誘導炉は、強力な**交流磁場**を使用して熱を発生させます。この磁場は、導電性材料または導電性るつぼの内部に電気的渦電流を直接誘導します。

材料自身のこれらの電流に対する電気抵抗が熱を発生させます。これは導電性材料には非常に効率的ですが、プラズマの表面への衝突とは根本的に異なる物理原理です。

熱間プレス炉および加圧焼結炉

これらの方法は、熱と組み合わせて**高い機械的圧力**を使用することによって定義され、通常は真空または制御された雰囲気下で行われます。

主な目的は、粉末粒子を物理的に押し付けて高密度化を促進することであり、これはセラミックスなどの材料に特に有効です。プラズマ焼結は圧力と**組み合わせることはできますが**、その特徴的な機能は独自の加熱源であり、力の適用ではありません。

トレードオフの理解

いかなる技術も万能ではありません。放電プラズマ焼結は驚異的な性能を提供しますが、特有の考慮事項も伴います。

利点:比類のない能力

より低い温度で効果的に焼結されない高度な材料や難焼結性材料の加工において、プラズマは明確な利点をもたらします。その速度は、粒成長を最小限に抑えることで、独自の微細構造を持つ新しい材料の作成も可能にします。

課題:システムの複雑さ

これらは単純な機械ではありません。放電プラズマ炉は、高真空の管理、プロセスガスの制御、およびプラズマを生成するために必要な高エネルギー放電を生成するための洗練されたシステムを必要とします。この複雑さは、高い初期コストと運用専門知識につながります。

制限:プロセスの均一性

加熱が直接的な視線によるプラズマ照射によって支配されるため、大型部品や複雑な形状の部品全体にわたって完全に均一な温度を確保することが課題となる場合があります。最も重要な要件が強力な表面加熱であるアプリケーションに最適です。

焼結の目標に合わせた正しい選択をする

正しい炉技術を選択することは、ツールと手元のタスクを一致させることです。あなたの材料と望ましい結果が最も重要な要因です。

- 一般的な熱処理または標準金属の焼結が主な焦点である場合: 従来のボックス炉またはチューブ炉は、コストと能力のバランスが最適です。

- 導電性材料の急速加熱が主な焦点である場合: 誘導炉は、直接的な内部加熱により優れた速度と効率を提供します。

- セラミックスまたは粉末の最大密度達成が主な焦点である場合: 熱間プレス焼結炉は、気孔率を排除するために機械的圧力を利用するように特別に設計されています。

- 極端な温度での非常に難焼結性材料の加工が主な焦点である場合: 放電プラズマ焼結炉は、最も要求の厳しいアプリケーションに必要な特殊なツールです。

結局のところ、正しい焼結技術を選択することは、加熱メカニズムを特定の材料の課題に合わせることを意味します。

要約表:

| 側面 | 説明 |

|---|---|

| 加熱機構 | 高エネルギープラズマによる直接照射により急速なエネルギー伝達を実現 |

| 温度範囲 | 4,000°C~11,000°C、難焼結性材料の焼結を可能にする |

| 主な利点 | 極端な速度(数分対数時間)、高温、粒成長の最小化 |

| 制限 | システムの複雑さ、高いコスト、大型部品の加熱が不均一になる可能性 |

| 理想的な用途 | 高度なセラミックス、タングステンカーバイド、およびその他の非常に難焼結性の材料 |

KINTEKで先端焼結のパワーを解き放とう!

セラミックスやカーバイドなど、極端な温度と急速な加工を必要とする高性能材料を扱っていませんか?KINTEKは、お客様固有のニーズに合わせて調整された最先端の高温炉ソリューションを専門としています。当社の優れたR&Dと社内製造を活用し、放電プラズマ焼結炉、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、高度な選択肢を提供します。強力なカスタム化能力により、お客様の実験要件を正確に満たし、研究室の効率と革新を促進することが保証されます。

焼結の課題に足かせをされることなく、当社のソリューションがお客様の材料加工をどのように変革できるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スパークプラズマ焼結SPS炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 真空シール連続作業回転式管状炉 回転式管状炉

- 真空焼結用圧力式真空熱処理焼結炉