ボックス型マッフル炉は、その核となる部分で間接加熱によって機能します。電気発熱体は、内部チャンバーの空気と壁を加熱し、その熱を放射と対流によって内部のサンプルに伝達します。この設計は、加熱される材料を元の発熱体から意図的に隔離し、クリーンで高度に制御された環境を保証します。

マッフル炉の決定的な原理は、高温に到達することだけでなく、完全に隔離されたチャンバー内でそれを行うことです。この「マッフル」設計は、燃料、ガス副産物、または発熱体自体からの汚染を防ぎ、これは敏感な分析または材料プロセスにとって非常に重要です。

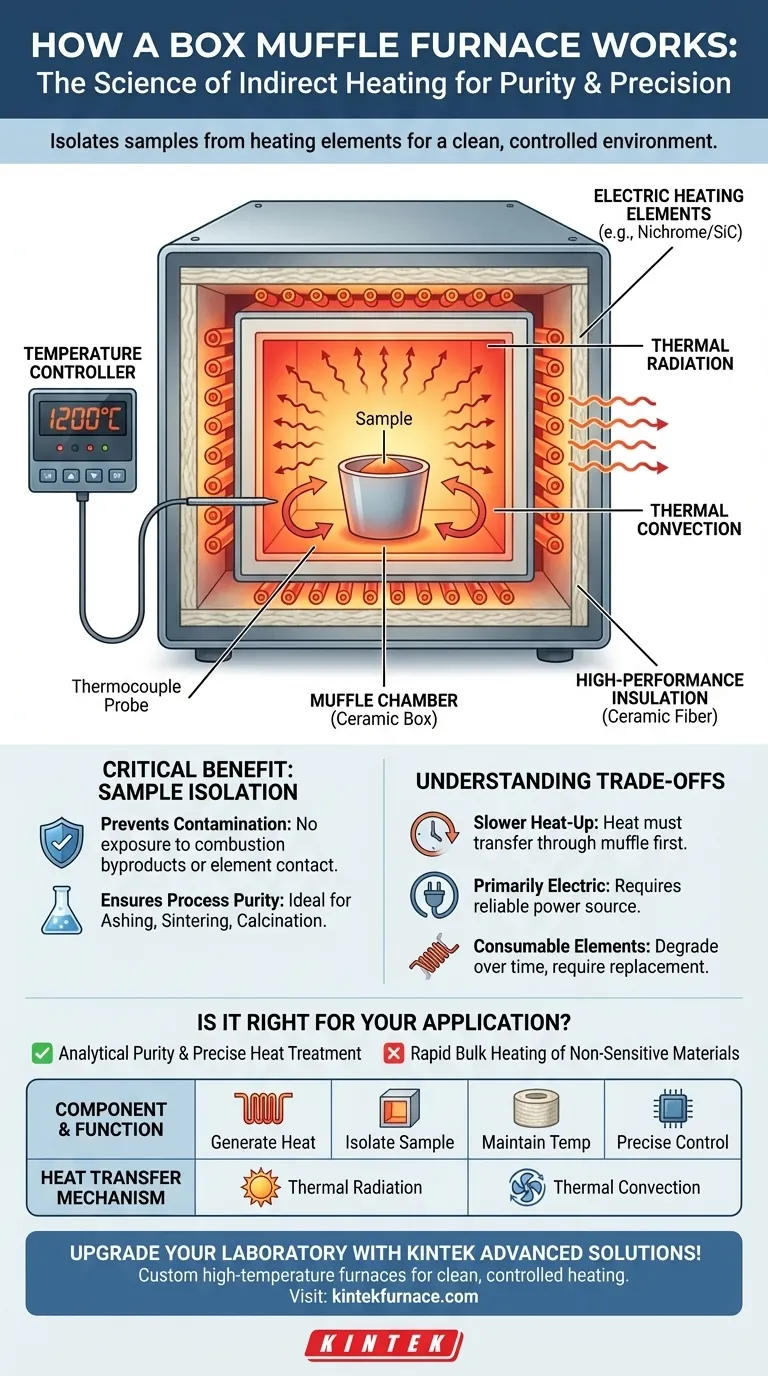

加熱プロセスの構造

マッフル炉がどのように動作するかを理解するには、そのコアコンポーネントとそれぞれの特定の機能を分解して考えるのが最善です。

電気発熱体

プロセスは発熱体から始まります。これらは通常、ニクロムや炭化ケイ素などの材料で作られた高抵抗ワイヤーまたはロッドです。

強力な電流がこれらの発熱体を流れると、その自然な抵抗により極端に高温になり、炉に必要な熱エネルギーを生成します。

「マッフル」チャンバー

これが炉の設計の鍵です。発熱体はサンプルと同じ空間にはありません。代わりに、主炉本体の壁に沿って配置されています。

この本体の内部には、別個の密閉されたチャンバーであるマッフルがあります。このボックスは、しばしば耐久性のあるセラミックで作られており、ここにサンプルを配置します。発熱体がマッフルを加熱し、マッフルがサンプルを加熱します。

高性能断熱材

加熱アセンブリ全体を厚いセラミックファイバー断熱材の層が囲んでいます。この材料は、熱が研究室に漏れるのを防ぐために非常に重要です。

この堅牢な断熱材により、炉は非常に高い温度(最高1200°C以上)に効率的に到達し維持することができ、安定した均一な熱環境を提供します。

温度コントローラー

デジタルまたはアナログのコントローラーは、炉の頭脳として機能します。熱電対プローブを使用して内部温度を測定し、発熱体への電力をオン/オフします。

これにより、精密な温度制御が可能になり、ユーザーは実験に必要な特定の加熱速度、保持時間、および冷却プロファイルをプログラムすることができます。

2つの熱伝達モード

マッフル設計は、サンプルを均一に加熱するために、2つの基本的な熱伝達原理を組み合わせて使用します。

熱放射

マッフルチャンバーの内壁が加熱されると、熱エネルギーを直接サンプルに放射します。これは、熱い火のそばに立つときに感じるのと同じ原理です。この直接的な視線によるエネルギー伝達は、材料を加熱する強力で効率的な方法です。

熱対流

同時に、密閉されたマッフルチャンバー内に閉じ込められた空気が熱い壁によって加熱されます。この熱い空気が循環し、壁の直接の視線にないものを含む、サンプルのすべての表面に熱を伝達します。このプロセスは熱対流として知られています。

放射と対流の組み合わせにより、サンプルはすべての側面から均一に加熱され、これは再現性のある正確な結果を得るために不可欠です。

重要な利点:サンプル隔離

マッフル設計の目的は、汚染のない処理環境を作り出すことです。

汚染の防止

サンプルを隔離されたチャンバー内に配置することで、燃焼の副産物(ガス炉の場合)や電気発熱体との直接接触にさらされることはありません。

これにより、異物がサンプルを汚染するのを防ぎ、これは敏感なアプリケーションにとって不可欠です。

プロセス純度の確保

灰化(有機物を燃焼させて無機残渣を測定する)、焼結(粉末を結合させる)、またはか焼(揮発性物質を飛ばすために加熱する)のようなプロセスは、絶対的な純度を要求します。マッフル炉の間接加熱方法は、サンプルへの変化が熱自体によるものであることを保証します。

トレードオフの理解

非常に効果的である一方で、マッフル炉の設計には考慮すべき実用的な意味合いがあります。

加熱時間の遅延

熱がまずマッフルチャンバーに伝達されてからサンプルに到達するため、全体的な加熱時間は直接加熱の炉と比較して遅くなることがあります。

主に電気駆動

マッフル炉の大部分は電気駆動です。これによりクリーンな加熱が可能ですが、電気料金が高い地域や、ガス焚き装置が好まれるアプリケーションでは制約となる可能性があります。

消耗品としての発熱体

発熱体は極度の熱ストレス下で動作します。時間の経過とともに劣化し、最終的には故障するため、定期的なメンテナンスの一環として交換が必要です。

あなたの用途にマッフル炉は適切ですか?

適切な炉を選ぶかは、あなたの主要な目標に完全に依存します。

- 分析純度(例:灰化、微量金属分析)が主な焦点である場合:マッフル炉は正しい選択です。その隔離されたチャンバーはサンプル汚染を防ぐために不可欠だからです。

- 精密な材料熱処理(例:アニーリング、硬化)が主な焦点である場合:この炉は、その均一な加熱とクリーンな雰囲気でのプログラム可能な制御により優れた選択肢です。

- 非敏感なバルク材料の非常に迅速な加熱が主な焦点である場合:直接焚き炉を検討するかもしれませんが、マッフル設計のクリーンな環境と精密な制御を犠牲にすることになります。

最終的に、ボックス型マッフル炉は、温度精度とサンプル純度が最優先されるアプリケーションの標準です。

概要表:

| コンポーネント | 機能 |

|---|---|

| 電気発熱体 | 電気抵抗を介して熱を生成 |

| マッフルチャンバー | 汚染を防ぐためにサンプルを隔離 |

| 断熱材 | 高温を効率的に維持 |

| 温度コントローラー | 精密な制御とプログラミングを提供 |

| 熱伝達 | メカニズム |

| 熱放射 | 高温の壁からの直接エネルギー伝達 |

| 熱対流 | 循環する熱風が均一な加熱を保証 |

KINTEKの高度な高温炉ソリューションで、研究室をアップグレードしましょう!卓越した研究開発と社内製造を活用し、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムを提供しています。当社の強力な深層カスタマイズ能力により、お客様の独自のクリーンで制御された加熱に対する実験要件を正確に満たします。今すぐお問い合わせください。当社の炉がお客様の研究室の効率と純度をどのように向上させることができるかについてご相談ください!

ビジュアルガイド