本質的に、二ケイ化モリブデン(MoSi2)ヒーターエレメントは突然破損するのではなく、予測可能な劣化プロセスを経て故障します。 最も一般的な故障メカニズムは、酸化によるエレメントの段階的な薄化です。時間の経過とともに、この薄化によりエレメントの電気抵抗が増加し、最終的に許容電力密度を超過し、局所的な過熱と最終的な焼損を引き起こします。

MoSi2エレメントの故障を理解する鍵は、それが酸化によって引き起こされるゆっくりとした経年劣化プロセスであることを認識することです。これらのエレメントは高温の酸化雰囲気向けに設計されていますが、保護するのと同じプロセスが徐々にエレメントを消費しており、特定の運転条件はこの劣化を劇的に加速させる可能性があります。

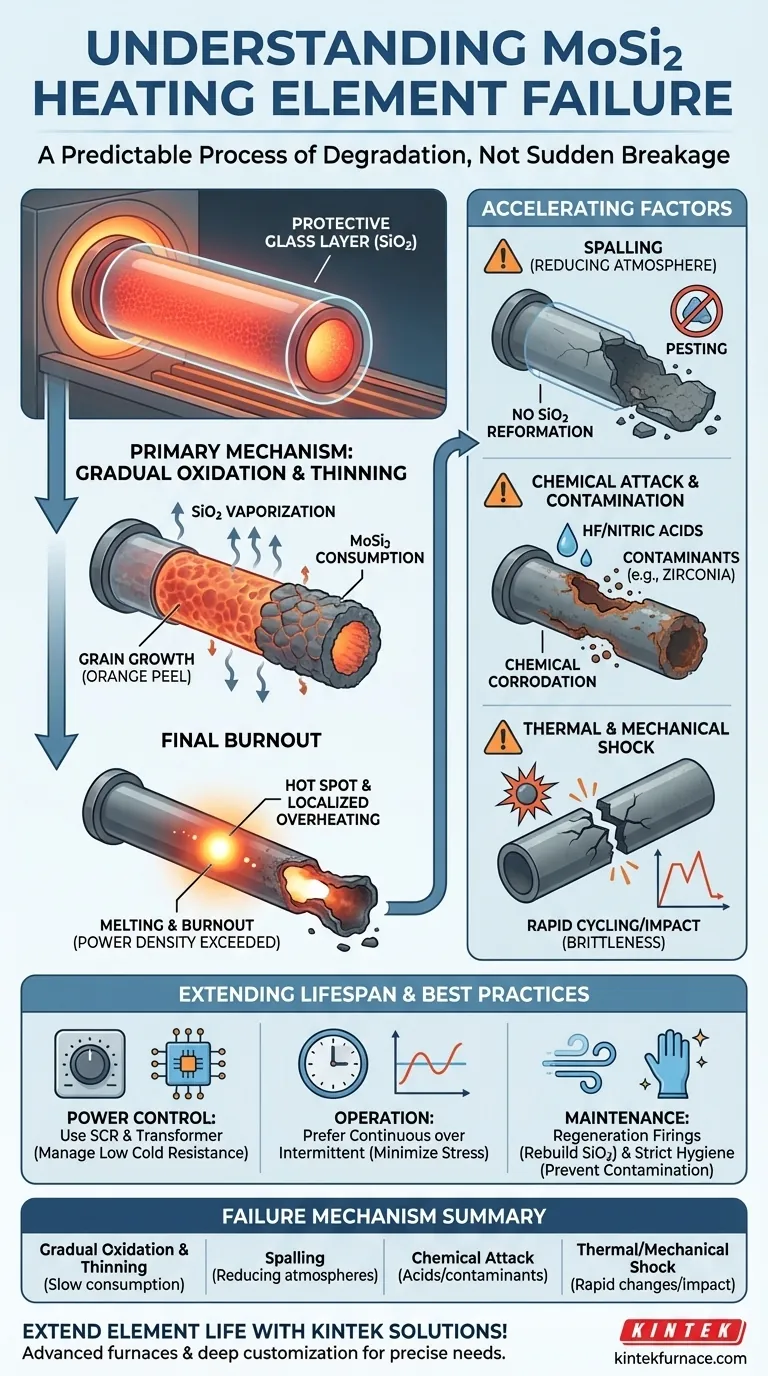

主要な故障メカニズム:段階的な酸化と薄化

MoSi2エレメントが非常に長い耐用年数を持つ根本的な理由が、最終的な故障の原因でもあります。このプロセスは予測可能な順序で展開します。

保護ガラス層

MoSi2エレメントが酸化雰囲気(空気など)中で加熱されると、表面に純粋な石英ガラス(SiO2)の薄い保護層が形成されます。この層は自己修復性があり、下地の材料がさらに急速に酸化するのを防ぎます。

薄化プロセス

この保護SiO2層は、非常に高温では完全に安定しているわけではありません。それはゆっくりと蒸発し再形成され、このサイクルごとにベースのMoSi2材料がわずかに消費されます。数百時間または数千時間後、これによりエレメントの直径が測定可能なほど減少します。

さらに、高温での長時間の運転は、エレメント内部での結晶粒成長を引き起こす可能性があります。これにより、表面が「オレンジの皮」のように粗くなり、材料全体の薄化と弱体化に寄与します。

最終的な焼損

エレメントが薄くなるにつれて、電気抵抗が増加します。電源はエネルギーを供給し続けるため、この断面積の減少と抵抗の増加により、電力密度が劇的に上昇します。これにより、「ホットスポット」(エレメントの他の部分よりも著しく高温になる局所的な領域)が発生し、最終的に溶融と焼損につながります。

加速要因と二次的な故障モード

段階的な薄化がデフォルトの故障モードですが、いくつかの環境的および運転上の要因により、MoSi2エレメントが早期に故障することがあります。

還元雰囲気下での剥離(Spalling)

還元雰囲気(十分な酸素がない)下で運転されると、保護SiO2層が損傷した場合に再形成されません。これは剥離(spalling)または「ペスティング」として知られる壊滅的な故障につながり、エレメントが急速に崩壊します。

化学的攻撃と汚染

MoSi2エレメントはほとんどの化学物質に対して高い耐性を持ちますが、フッ化水素酸や硝酸によって攻撃され溶解することがあります。実際により一般的に発生するのは汚染による故障です。例えば、焼成前に適切に乾燥されていない着色ジルコニアなどの材料は、エレメントの表面を積極的に攻撃する化合物を放出することがあります。

熱的・機械的衝撃

他のセラミックスと同様に、MoSi2エレメントは特に室温では脆性があります。設置時の機械的衝撃や、急速な加熱・冷却サイクル(熱衝撃)によって誘発される大きな応力により、破損しやすいです。

運転上のトレードオフの理解

故障のリスクを軽減するためには、適切な運転が不可欠です。MoSi2の固有の特性を理解することが第一歩です。

高度な電力制御の必要性

MoSi2エレメントは低温時で電気抵抗が非常に低く、加熱されるにつれて劇的に増加します。このため、高い初期突入電流を管理し、動作温度で電力を正確に調整するために、通常は変圧器とサイリスタ(SCR)を使用した特殊な電力制御システムが必要になります。

断続的運転と連続運転

堅牢ではありますが、頻繁な熱サイクルはエレメントとその支持構造に機械的ストレスを与える可能性があります。最大の寿命のためには、頻繁な加熱・冷却サイクルを伴う断続的な使用よりも、安定した温度での連続運転が一般的に好まれます。

汚染のリスク

MoSi2エレメントの長寿命は、保護SiO2層の完全性を維持することに完全に依存しています。炉の衛生管理の徹底と、焼成する材料の適切な準備は、化学的汚染による早期故障を防ぐために必須であり、選択肢ではありません。

エレメントの寿命を延ばす方法

あなたの運転戦略は、主要な用途と炉の環境によって直接的に決定されるべきです。

- 標準的な空気雰囲気で寿命を最大化することを主な焦点とする場合: 推奨される温度範囲内でエレメントを運転し、ストレスを最小限に抑えるために不必要な急速な熱サイクルを避けてください。

- 還元雰囲気または反応性雰囲気下での運転を主な焦点とする場合: 剥離を防ぎ、保護SiO2層を再構築するために、定期的な再生焼成(空気中でのエレメントの加熱)を計画する必要があります。

- 汚染による早期故障の防止を主な焦点とする場合: 炉に入るすべての材料が完全に乾燥しており、反応性の残留物がないことを保証するための厳格なプロトコルを施行してください。

これらのメカニズムを理解することで、故障に対応するのではなく、ヒーターエレメントの健全性と長寿命を積極的に管理する方向に転換できます。

要約表:

| 故障メカニズム | 説明 | 主な要因 |

|---|---|---|

| 段階的な酸化と薄化 | 抵抗の増加と焼損につながる材料の緩やかな消費 | 高温運転、時間 |

| 剥離(Spalling) | 還元雰囲気下での急速な崩壊 | 酸素不足、保護層なし |

| 化学的攻撃 | 酸や汚染物質によるエレメントの損傷 | HF/硝酸、不適切な乾燥 |

| 熱的・機械的衝撃 | 急激な温度変化や物理的衝撃による破損 | 脆性、不適切な取り扱い |

KINTEKの先進的なソリューションでヒーターエレメントの寿命を延ばしましょう! 卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉システムを多様な研究所に提供しています。当社の深いカスタマイズ能力は、お客様固有の実験ニーズに正確に適合し、故障を防ぎ効率を最大化するのに役立ちます。当社のラボの成功をどのようにサポートできるかについて、今すぐお問い合わせください!

ビジュアルガイド