基本的に、連続真空炉が優れたエネルギー効率を達成するのは、従来の熱処理における最大の無駄の発生源、すなわち炉自体の絶え間ない再加熱を排除することによります。冷却してから再度昇温する必要のあるバッチ炉とは異なり、連続システムは安定した運転温度を維持し、熱エネルギーを装置ではなく、ほぼ製品にのみ向けます。この根本的な変化は、熱損失を防ぐ真空環境と、エネルギーを封じ込めてリサイクルする高度な設計によって増幅されます。

主な効率向上は、単一の機能から得られるのではなく、熱の無駄を最小限に抑えるように設計された全体的なシステムから得られます。連続運転、高度な材料による熱の封じ込め、真空を利用したエネルギー伝達の最適化により、これらの炉は熱処理のエネルギー方程式を根本的に変えます。

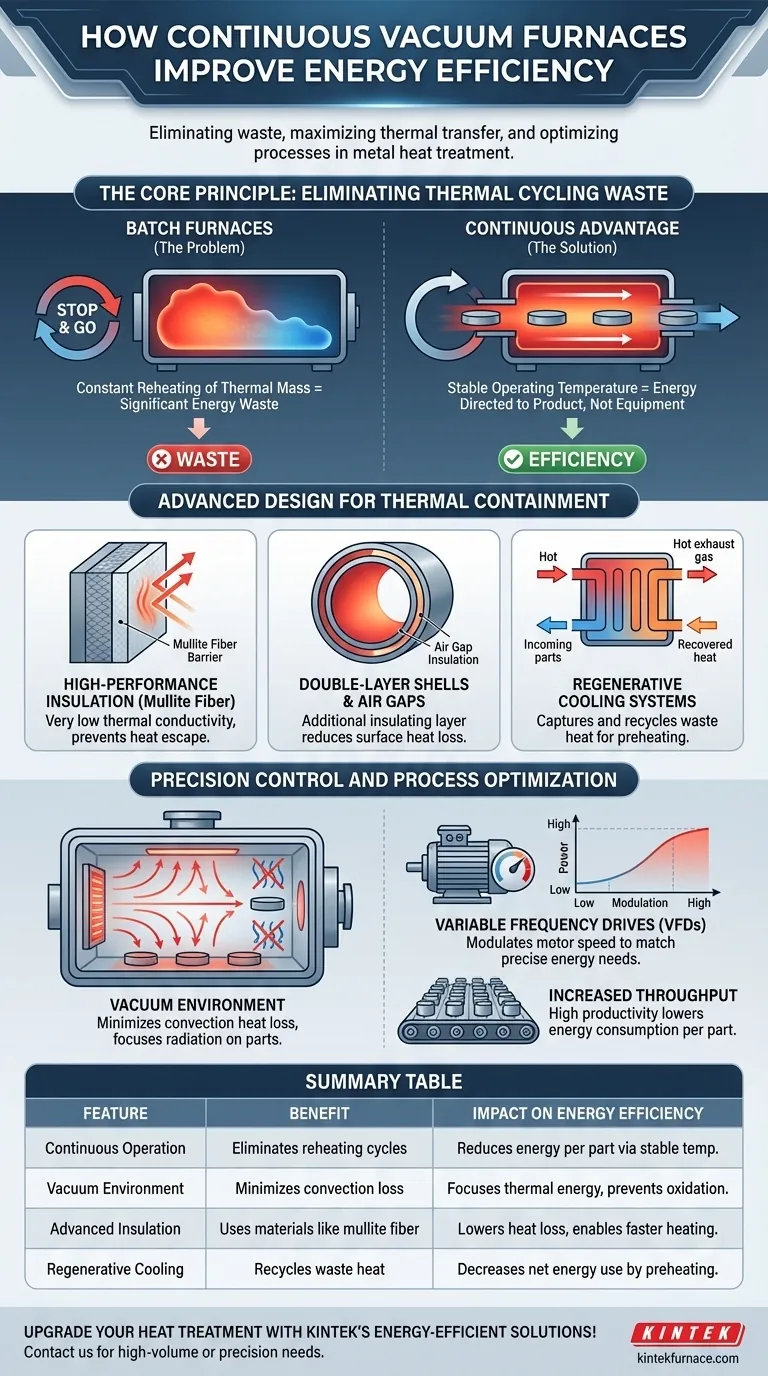

コア原則:熱サイクルの無駄の排除

連続真空炉における最も大幅な省エネは、バッチ処理固有の非効率性に直接対抗するその運転設計から得られます。

バッチ炉の問題点

従来のバッチ炉は、開始・停止サイクルで動作します。ワークを内部に入れ、炉全体を目標温度まで加熱し、保持した後、次のサイクルが開始される前に冷却します。

このプロセスにおけるエネルギーの大部分は、炉の巨大な熱質量(壁、治具、雰囲気)を外気温から加熱するために費やされます。このエネルギーは、冷却段階で環境中にほとんど失われます。

連続運転の利点

連続炉は安定した熱プロファイルを維持します。ワークは、炉自体が冷えることなく、明確に区切られた加熱ゾーンと冷却ゾーンを通過します。

これにより、「再加熱のペナルティ」がなくなります。エネルギー投入は、わずかな熱損失を補うため、そして最も重要なこととして、システムを通過するワークを加熱するためにのみ必要になります。これにより、処理されるワークあたりのエネルギー消費量が劇的に減少します。

熱封じ込めのための高度な設計

最新の連続真空炉は、その運転効率を、熱を必要な場所に正確に保持するように設計された物理的構造と組み合わせています。

高性能断熱材

これらの炉は、高品質のポリ結晶質ムライト繊維などの材料を使用しています。この高度な断熱材は熱伝導率が非常に低く、炉室から熱が逃げるのを防ぐ非常に効果的なバリアとして機能します。

これにより、炉は以前の、より効果の低い断熱材と比較して大幅に少ないエネルギーで目標温度に迅速に到達し、維持することができます。

二重層シェルとエアギャップ

多くの設計では、間にエアギャップを設けた二重層炉シェルが採用されています。この機能は、空気を追加の断熱層として利用し、炉の外面からの熱損失をさらに低減します。これは、熱を封じ込めるためのシンプルですが非常に効果的な方法です。

排熱回収システム

廃熱を単に排出するのではなく、高度な炉は排熱回収システムを使用できます。これらのシステムは、排ガスや炉の冷却ゾーンから熱を回収し、リサイクルして、搬入されるワークの予熱やその他のプロセスに使用することで、正味のエネルギー消費量をさらに削減します。

精密制御とプロセス最適化

連続真空炉の効率は、熱処理環境をどれだけ正確に管理するかの産物でもあります。

真空の役割

真空下で運転すること自体が省エネ対策です。空気のほとんどを取り除くことで、炉は従来の炉の主な熱損失源である対流による熱伝達を排除します。

これは、主に放射によって伝達される熱エネルギーがワークに直接集中することを意味します。二次的な利点は、酸化を防ぎ、表面品質を向上させ、エネルギー集約型の二次洗浄プロセスの必要性を排除することです。

可変速ドライブ(VFD)

最新の炉では、ポンプや冷却ファンのモーターにVFDを採用しています。常に100%の電力で稼働するのではなく、VFDはモーターの速度とエネルギー消費を調整し、現在のプロセス段階の正確な要求に合わせます。この段階的な制御により、要求の少ないフェーズでの大幅なエネルギーの無駄を防ぎます。

効率の指標としてのスループットの向上

連続炉の途切れない運転は、スループットを最大化し、ダウンタイムを最小限に抑えます。エネルギー/ワークあたりの観点から評価すると、この高い生産性は全体的な効率の重要な要素です。同じかそれ以下のエネルギーでより多くの材料を処理することは、効率的なシステムの明確な指標です。

トレードオフと考慮事項の理解

高い効率性にもかかわらず、連続真空炉はすべての熱処理ニーズに対応する万能の解決策ではありません。その限界を理解することは、情報に基づいた決定を下すために不可欠です。

高い初期設備投資費用

主な欠点は、かなりの**初期投資**です。複雑な自動化、高度な材料、および大きな設置面積により、これらのシステムは従来のバッチ炉よりも購入および設置に大幅に高価になります。

処理柔軟性の低下

これらの炉は、**大量・低品目生産**に最適化されています。一貫した類似部品の流れを処理する際に優れています。温度プロファイル、サイクル時間、またはワークの形状を頻繁に変更する必要があるジョブショップや研究開発環境では、非効率的で実用的ではありません。

メンテナンスと運用の複雑さ

連続運転を可能にする自動化システムは本質的に複雑です。メンテナンスには専門的な知識が必要であり、トラブルシューティングは単純なバッチユニットと比較してより複雑になる可能性があります。障害による生産停止は、単一の停止したバッチ炉よりも大きな影響を与える可能性があります。

貴社の操業に適した選択

最終的に、連続真空炉への投資の決定は、貴社の特定の生産目標と運用規模に完全に依存します。

- 主な焦点が、一貫した製品の大量生産である場合: 連続炉の比類のないエネルギー効率と運用効率は、明確で説得力のある投資収益率をもたらします。

- 主な焦点が、究極の材料品質と精度である場合: 制御された真空環境は、航空宇宙、医療、エレクトロニクスなどのデリケートな用途に不可欠であり、量に関係なく最良の選択となります。

- 主な焦点が、多様な小ロット作業の柔軟性である場合: 高い設備投資コストと俊敏性の欠如により、連続炉は不適切です。最新の効率的なバッチ炉が、より実用的で経済的な解決策であり続けます。

適切な炉技術の選択は、ツールの固有の強みを特定の製造戦略と一致させることです。

要約表:

| 特徴 | 利点 | エネルギー効率への影響 |

|---|---|---|

| 連続運転 | 再加熱サイクルを排除 | 安定した温度を維持することで、ワークあたりのエネルギー消費量を削減 |

| 真空環境 | 対流による熱損失を最小限に抑える | 熱エネルギーをワークに集中させ、酸化や二次洗浄を防ぐ |

| 高度な断熱材 | ムライト繊維などの材料を使用 | 熱損失を低減し、より少ないエネルギーで迅速な加熱を可能にする |

| 排熱回収 | 廃熱をリサイクルする | ワークの予熱やその他のプロセスにより、正味エネルギー使用量を削減 |

| 可変速ドライブ | モーター速度を調整する | プロセス要求に電力を合わせることで、エネルギーの無駄を防ぐ |

| 高スループット | ダウンタイムを最小限に抑え、より多くのワークを処理する | 大量生産におけるワークあたりのエネルギー効率を向上させる |

KINTEKのエネルギー効率ソリューションで金属熱処理をアップグレードしましょう! 優れた研究開発と社内製造を活用し、KINTEKは多様な研究所に高度な高温炉ソリューションを提供します。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの当社の製品ラインは、独自の実験要件に正確に対応するための強力な深層カスタマイズ能力によって補完されています。大量生産や航空宇宙、医療などの精度重視の産業に従事しているかにかかわらず、当社の炉は優れた省エネ性能を提供します。プロセスを最適化し、コストを削減する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- セラミックファイバーライナー付き真空熱処理炉

- 真空焼結用圧力式真空熱処理焼結炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 2200 ℃ タングステン真空熱処理焼結炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉