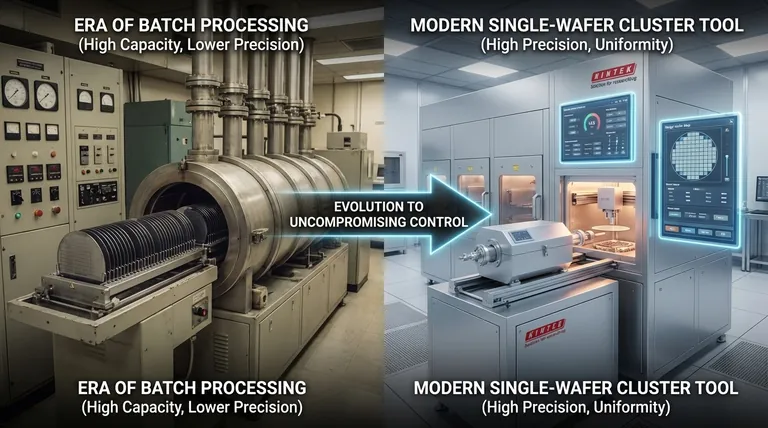

PECVDシステムにおける最も重要な進化は、大容量のバッチ処理装置から高精度の単一ウェーハクラスターツールへの移行でした。この根本的な変化は単なる機械の変更ではなく、現代のエレクトロニクス製品の要求に直接応えるものでした。デバイスの微細化が進んだ超LSI(VLSI)および超LSI(ULSI)回路の出現により、古いバッチシステムのウェーハ間のばらつきは許容できなくなりました。

バッチ式から単一ウェーハPECVDへの進化は、譲れない一つの要件、すなわち絶対的なプロセス制御の必要性によって推進されました。半導体デバイスが小型化・複雑化するにつれて、業界はバッチシステムの生のスループットを、単一ウェーハ処理の妥協のない均一性と精度と引き換えました。

推進力:高スループットから高精度へ

PECVDの進化の物語は、半導体産業そのものの物語です。コアとなる目標は常に薄膜の成膜ですが、「優れた」膜の定義は劇的に変化しました。

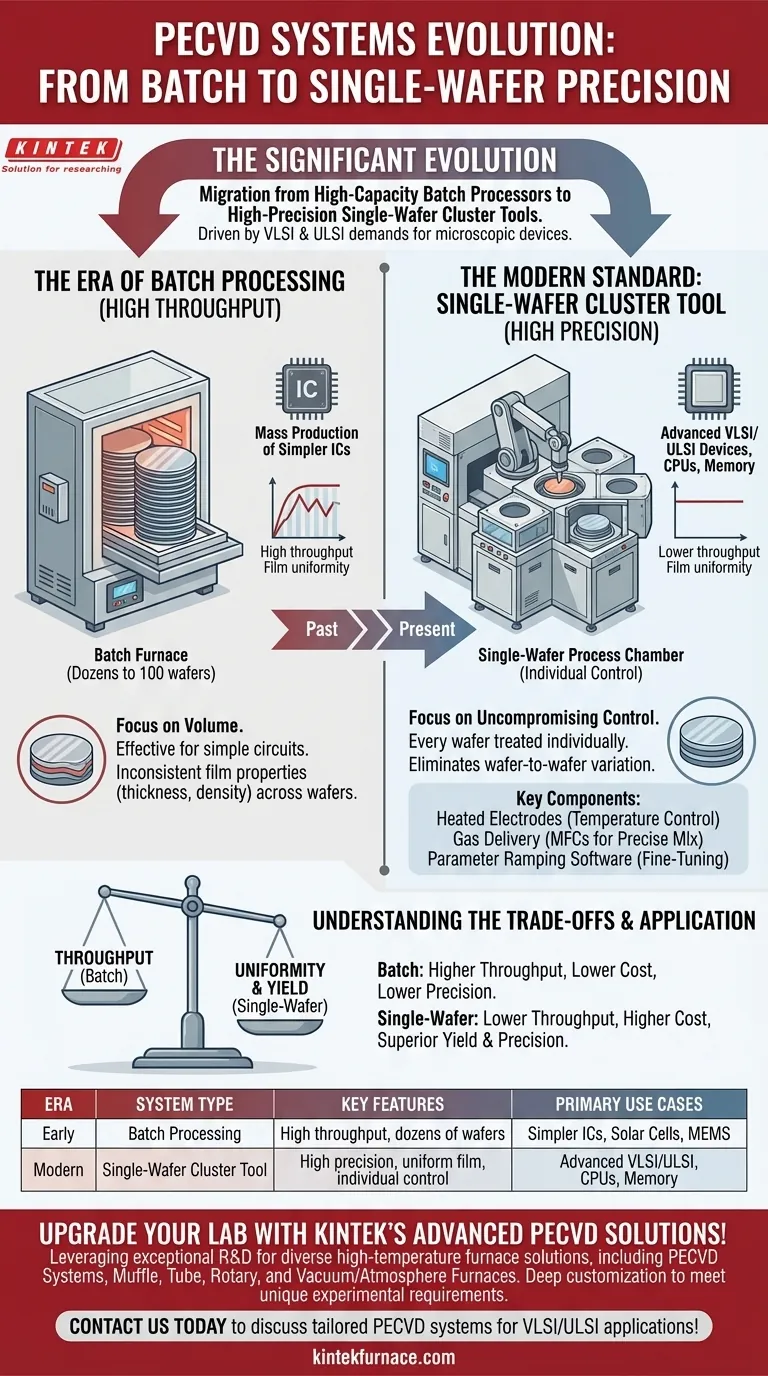

バッチ処理の時代

製造の初期段階では、効率は量で測られていました。バッチ処理装置は、一度の処理で数十枚、あるいは最大100枚のウェーハを処理できる大型の炉でした。

このアプローチは当時としては効果的であり、より単純な集積回路の大量生産を可能にしました。しかし、バッチ内のすべてのウェーハがまったく同じ条件を経験することを保証することはほぼ不可能であり、膜の特性にわずかなばらつきが生じました。

VLSI/ULSI革命

VLSIおよびULSI技術の開発は、重要な転換点となりました。トランジスタやその他のコンポーネントが微細化するにつれて、膜の厚さ、密度、または化学組成におけるごくわずかな不均一性でさえ、デバイスを不良品にする可能性がありました。

業界は、ウェーハ#1のプロセスがウェーハ#1000のプロセスと同一であるシステムを必要としました。バッチ処理のばらつきは重大な欠点となり、新しいアプローチが求められました。

現代の標準:単一ウェーハクラスターツール

均一性の危機を解決するために、業界は単一ウェーハクラスターツールを開発しました。このアーキテクチャは、各ウェーハを個別の独立したプロセスとして扱うために、バッチの概念を捨てました。

妥協のない制御への焦点

最新のシステムでは、単一のウェーハが専用のPECVDプロセスチャンバーに入ります。ここで、それは精密に制御された環境にさらされ、結果として得られる膜がその表面全体にわたって完全に均一であることを保証します。

この1枚ずつのアプローチにより、製造されるすべてのウェーハがまったく同じ処理を受けることが保証され、古いバッチシステムの主な弱点が解消されました。

精密成膜のための主要コンポーネント

最新のPECVDシステムは、高度に設計されたサブシステムを通じてこの制御を実現します。

- 加熱電極: 上部と下部の電極がプラズマを生成し、膜の品質にとって重要な基板温度を正確に制御します。

- ガス供給: マスフローコントローラー(MFC)を備えたマルチラインガス供給ユニットが、前駆体ガスを正確かつ再現性のある混合比でチャンバー内に供給します。

- パラメータランプ制御ソフトウェア: 洗練されたソフトウェアにより、オペレーターは成膜中に温度、圧力、ガス流量などのプロセスパラメータを微調整し、ランプさせることができます。

微調整の力

このレベルの制御により、主要な膜特性の意図的な操作が可能になります。ガス流量、動作温度、およびプラズマ条件を調整することにより、エンジニアは膜の最終的な厚さ、屈折率、内部応力、硬度を正確に決定できます。

トレードオフの理解

単一ウェーハシステムへの移行は、妥協なしに行われたわけではありません。これらのトレードオフを理解することは、その移行が必要であった理由を評価する鍵となります。

スループット 対 均一性

最も明白なトレードオフは、生のウェーハ処理能力です。バッチ炉は100枚のウェーハを同時に処理できました。最新の単一ウェーハチャンバーは非常に高速ですが、システム全体のスループットは本質的に低くなります。

しかし、これは誤解を招く比較です。単一ウェーハシステムからの「歩留まり」(使用可能な正常なチップの割合)は、先進的なデバイスでは遥かに高いため、実効スループットは優れています。

コストと複雑性

単一ウェーハクラスターツールは、バッチ処理の先駆者よりも著しく複雑で高価です。高度な真空技術、洗練された制御電子機器、およびウェーハをプロセスモジュール間で移動させるためのロボット工学が必要です。

この高コストは、最新のCPU、メモリチップ、その他の高度なプロセッサを製造するために必要な精度に対する必然的な代償です。

目標への適用方法

これらの技術世代間の選択は、製造されているデバイスの感度によって完全に決定されます。

- 最先端のプロセス制御と膜の均一性を最優先する場合: 先進的なVLSI/ULSIデバイスの製造には、単一ウェーハクラスターツールのみが実行可能なオプションです。

- 感度の低いアプリケーションで大量成膜を最優先する場合: コスト/ウェーハがナノメートルレベルの均一性よりも重要な太陽電池や一部のMEMS製造分野では、古いバッチシステムが依然として使用される可能性があります。

最終的に、PECVD技術の進化は、半導体産業全体を特徴づける精密さの絶え間ない追求を反映しています。

要約表:

| 時代 | システムタイプ | 主な特徴 | 主な用途 |

|---|---|---|---|

| 初期 | バッチ処理 | 高いスループット、数十枚のウェーハを処理 | より単純なIC、太陽電池、一部のMEMSの大量生産 |

| 現代 | 単一ウェーハクラスターツール | 高精度、均一な膜成膜、個別のウェーハ制御 | 先進的なVLSI/ULSIデバイス、CPU、メモリチップ |

KINTEKの先進的なPECVDソリューションであなたの研究室をアップグレードしましょう!

絶対的なプロセス制御と膜の均一性が要求される最先端の半導体研究または製造に取り組んでいますか? KINTEKは、卓越したR&Dと社内製造を活用し、多様な研究室に先進的な高温炉ソリューションを提供しています。当社の製品ラインには、PECVDシステム、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉が含まれ、お客様固有の実験要件を正確に満たすための強力なカスタム化機能によって補完されています。

VLSI/ULSIアプリケーションにおける精度と歩留まりを向上させる方法について、当社のテーラーメイドのPECVDシステムをご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン