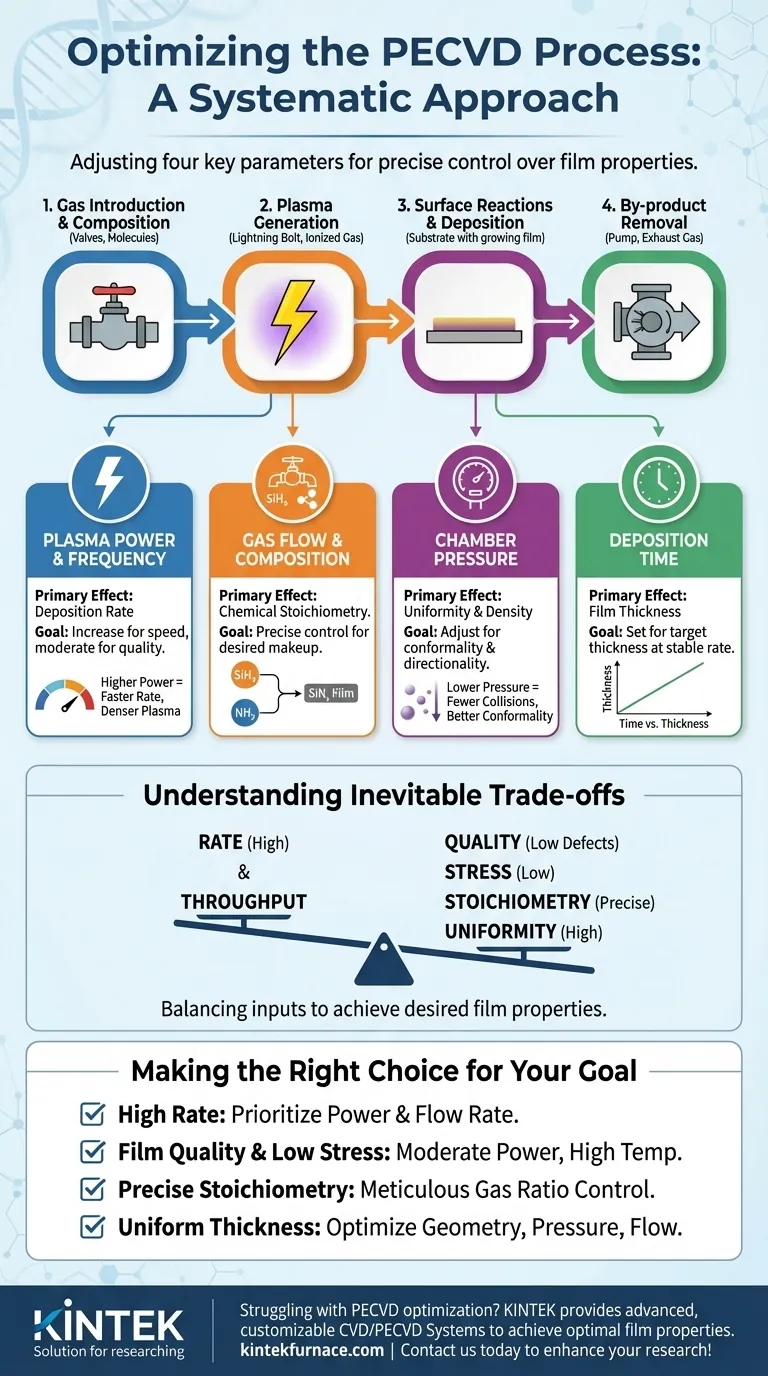

PECVDプロセスを最適化するには、プラズマパワー、ガス流量と組成、チャンバー圧力、成膜時間という4つの主要なパラメータを体系的に調整する必要があります。これらの変数は、プラズマの反応種、膜の成長速度、最終的な膜厚、およびその化学組成を直接制御します。効果的な最適化とは、これらの入力をバランスさせて、望ましい膜特性を達成することです。

PECVD最適化の核心は、「完璧な」設定を一つ見つけることではなく、各プロセスパラメータと結果として得られる膜特性との間の因果関係を理解することにあります。真の制御は、特定の成果に影響を与えるためにどの「つまみ」を回すべきかを知ることから生まれます。

基本:PECVDが膜を生成する方法

プロセスを最適化するには、まずその基本的なステップを理解する必要があります。制御する各パラメータは、これらの段階の1つ以上に直接影響を与えます。

1. ガスの導入と組成

プロセスは、反応ガス(前駆体)を真空チャンバーに導入することから始まります。これらのガスの比率が、最終的な膜の化学組成、つまり化学量論の主要な決定要因となります。

例えば、窒化ケイ素(SiNx)を成膜する場合、シラン(SiH4)とアンモニア(NH3)または亜酸化窒素(N2O)のような窒素源との比率が、成膜された膜中のケイ素と窒素の比率を直接制御します。

2. プラズマ生成

高周波電界がガスに印加され、ガスをイオン化してプラズマを生成します。プラズマは、イオン、電子、および中性のラジカル種が高度に反応し合うスープのようなものです。

ここでは、プラズマパワーが主要な変数です。パワーを増加させるとプラズマ密度が増加し、より高濃度の反応種が生成されます。これは一般的に、より速い成膜速度につながります。

3. 表面反応と成膜

プラズマからの反応種は基板表面に拡散します。そこで、吸着、反応、結合して固体薄膜を形成します。

この段階では、基板温度(プラズマ生成の一部ではないが)が重要です。高温は表面反応により多くのエネルギーを与え、堆積した原子が移動する(表面移動度)ことを可能にし、しばしばより密度の高い、高品質な、内部応力の少ない膜をもたらします。

4. 副生成物の除去

表面反応からのガス状副生成物は、チャンバーから継続的に排気されなければなりません。チャンバー圧力とガス流量がこれにとって重要です。

圧力を下げることは、粒子の平均自由行程を増加させ、イオンをより指向性にすることができ、一方、総ガス流量は、チャンバー内の反応種の滞留時間に影響を与えます。

主な最適化パラメータとその効果

最適化は多変数の方程式と考えることができます。1つのパラメータを変更すると、他のパラメータや最終的な膜に連鎖的な影響を与えることがよくあります。

プラズマパワーと周波数

これは、成膜速度を制御するための主要な要素です。高出力はより密度の高いプラズマを生成し、より多くの膜形成ラジカルとイオンを生み出します。電界の周波数(RFまたはマイクロ波など)も、プラズマの特性と基板を衝撃するイオンのエネルギーに影響を与えます。

ガス流量と組成

これは、膜の化学組成を直接制御します。二酸化ケイ素(SiO2)や窒化ケイ素(SiNx)のような特定の材料を作成するには、構成元素を正確で安定した比率で供給する必要があります。

チャンバー圧力

圧力は膜の均一性と密度に影響を与えます。低圧は気相衝突を減少させ、反応種がより直線的に基板に到達することを可能にします。これにより、コンフォーマリティ(膜が段差をどれだけうまく覆うか)と指向性が向上する可能性があります。

成膜時間

これは最も単純な変数です。与えられた安定したプロセス条件の下では、膜厚さは成膜時間に直接比例します。成膜速度が確立され安定したら、目標の厚さを達成するために時間を使用します。

避けられないトレードオフの理解

ある特性の最適化は、しばしば別の特性を犠牲にすることになります。これらのトレードオフを認識することが、専門家の証です。

速度 vs 品質

プラズマパワーやガス流量を増やすことで非常に高い成膜速度を追求すると、有害になる可能性があります。これにより、より多くの欠陥、水素の取り込み増加(電子特性に影響を与える可能性あり)、および内部膜応力の増加につながる可能性があります。

応力 vs 化学量論

完璧な化学比(化学量論)を達成すると、内部応力の高い膜が生成されることがあります。この応力により、膜がひび割れたり、基板から剥離したりする可能性があります。これを緩和するには、温度やイオン衝撃(パワー/圧力による)などの他のパラメータを微調整することがしばしば必要です。

均一性 vs スループット

高いガス流量はスループットを向上させることができますが、大きな基板全体で不均一な成膜につながる可能性があります。ウェーハの中心が端とは異なるガス濃度になる可能性があり、その結果、厚さや組成にばらつきが生じます。

目標に応じた適切な選択

最適化戦略は、アプリケーションにとって最も重要な膜特性が何であるかに完全に依存します。

- 主な焦点が高い成膜速度である場合:プラズマパワーと反応ガスの総流量の増加を優先します。

- 主な焦点が膜品質と低応力である場合:中程度のプラズマパワーと比較的高い基板温度を使用して、表面移動度を高め、高密度な微細構造を促進します。

- 主な焦点が正確な化学量論である場合:前駆体ガスの流量比を綿密に制御および安定化させ、膜の組成を検証するために特性評価ツールを使用します。

- 主な焦点がウェーハ全体での均一な厚さである場合:チャンバー形状、圧力、およびガス流体動力学を最適化して、反応種の均一な分布を確保することに焦点を当てます。

最終的に、PECVD最適化は、これら相互に関連する変数をバランスさせて、特定の工学的成果を達成するための系統的なプロセスです。

要約表:

| パラメータ | 膜への主な効果 | 主要な最適化目標 |

|---|---|---|

| プラズマパワー | 成膜速度 | 高速化のためには増加、品質のためには中程度 |

| ガス流量と組成 | 化学量論 | 目的の膜組成のための精密な制御 |

| チャンバー圧力 | 均一性と密度 | コンフォーマリティと指向性のために調整 |

| 成膜時間 | 膜厚 | 安定した速度で目標の厚さに設定 |

| 基板温度 | 膜品質と応力 | より高密度で低応力の膜のためには高温 |

研究室の薄膜プロセスにおけるPECVD最適化でお困りですか? KINTEK は、卓越したR&Dと社内製造を活用し、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力なディープカスタマイズ能力は、お客様独自の実験ニーズに正確に合致することを保証し、最適な膜特性と効率の達成を支援します。今すぐお問い合わせください、当社のカスタマイズされたソリューションがお客様の研究と生産成果をどのように向上させることができるかご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉