基本的に、真空炉は内部に発熱体を備えた「コールドウォール」容器として構築され、まず空気をすべて排気して真空を作り出すことによって操作されます。その後、内部の材料は精密でコンピューター制御されたレシピに従って加熱され、高度に規制された方法で冷却されます。このプロセスにより、大気汚染が排除され、最終的な材料特性に対する比類のない制御が可能になります。

真空炉の基本的な目的は、単に空気を遮断して加熱することではありません。それは絶対的なプロセス制御を達成することです。雰囲気が持つ予測不可能な変数を排除することにより、これらの炉は温度、材料の純度、および冷却に関して比類のない精度を提供し、高性能コンポーネントの製造に不可欠となっています。

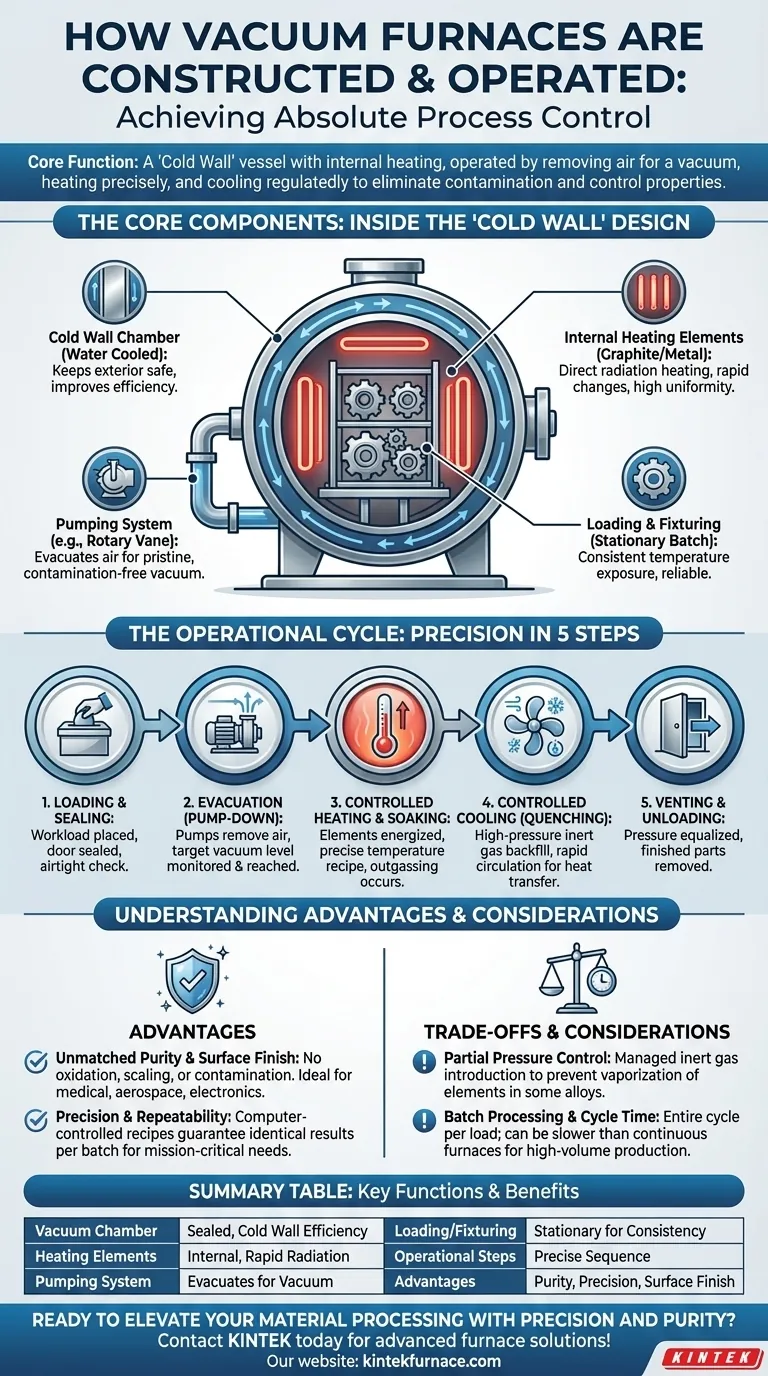

主要コンポーネント:「コールドウォール」設計の内部

真空炉の独自の能力は、従来の耐火物ライニング炉とは根本的に異なる特殊な構造から直接生まれています。

真空チャンバーと「コールドウォール」の原理

炉自体は密閉された容器であり、通常は水平または垂直の円筒形です。これは、層間に水が活発に循環する二重被覆壁を備えています。

この「コールドウォール」設計により、内部が数千度に達していても、炉の外側は室温付近に保たれます。これによりエネルギー効率が向上し、より安全な作業環境が生まれます。

内部発熱体

バーナーがチャンバーの外側にある従来の炉とは異なり、真空炉の発熱体は真空内部に配置されています。

これらのエレメントは、多くの場合グラファイトや耐熱金属で作られており、輻射によってワークロードを直接加熱します。これにより、加熱または冷却すべき巨大な耐火煉瓦構造がないため、非常に急速な温度変化と優れた均一性が可能になります。

ポンプシステム

システムの心臓部は、チャンバーの排気を担当する回転羽根ポンプなどの一連のポンプです。このシステムは、空気やその他のガスを除去して所望の真空度(星間空間のほぼ真空レベルに達することもあります)を実現します。

この真空は、酸化を防ぎ、加工される材料から揮発性の不純物を除去するために極めて重要です。

装填と固定具

部品は通常、移動式ラックまたは特殊なトレイに装填され、チャンバー内に移動されます。業界標準であるほとんどの**バッチ真空炉**では、加熱および冷却サイクル全体を通してワークロードは静止したままになります。

これにより、ホットゾーン内での複雑な移送機構が不要になり、信頼性が向上し、負荷全体にわたって一貫した温度暴露が保証されます。

操作サイクル:装填から排出まで

すべての真空炉サイクルは、完璧で再現性のある結果を保証するためにコンピューターによって管理される、精密に振り付けられたシーケンスです。

ステップ 1:装填と密閉

サイクルは、ワークロードをチャンバーに配置し、炉のドアをしっかりと密閉することから始まります。すべての手動バルブを徹底的にチェックし、容器が気密であり、排気準備ができていることを確認します。

ステップ 2:排気(ポンプダウン)

真空ポンプが作動し、チャンバーから空気が除去されます。システムコントローラーは真空レベルを継続的に**監視**し、目標圧力に達するまで次のステップに進みません。このステップが、清浄で汚染のない環境を作り出します。

ステップ 3:制御された加熱と保持(ソーキング)

真空が確立されると、内部発熱体に電力が供給されます。温度は、材料と目的の結果に特化した**事前プログラムされたレシピ**に従って上昇します。

この段階では、多くの場合、ワークロードに直接配置された熱電対に基づいて、炉の温度を極めて正確に制御できます。このステップは**脱ガス**も促進します。これは、真空が材料自体の望ましくない残留要素を引き出すプロセスです。

ステップ 4:制御された冷却(焼入れ)

加熱サイクルが完了した後、ワークロードを冷却する必要があります。これは、窒素やアルゴンなどの高圧不活性ガスをチャンバーに再充填することによって、急速に行われることがよくあります。強力なファンがガスを循環させ、部品から熱を素早く伝達します。冷却速度は、加熱速度と同じくらい正確に制御されます。

ステップ 5:ベント(大気圧に戻す)と排出

最後に、チャンバー圧力が大気圧レベルに等しくなります。その後、ドアを安全に開けることができ、完成した高純度のコンポーネントが取り出されます。

トレードオフと利点の理解

真空炉は非常に強力ですが、特定の用途には理想的であり、他の用途にはあまり適さない特定の考慮事項が伴います。

利点:比類のない純度と表面仕上げ

主な利点は、**酸化、スケール生成、および汚染の排除**です。真空環境により、部品は炉からクリーンで明るい状態で、優れた表面完全性をもって取り出されます。これは、医療用インプラント、航空宇宙部品、電子機器にとって不可欠な要件です。

利点:精度と再現性

コンピューター制御のレシピが、真空レベルから温度上昇率、冷却速度まで、すべての変数を制御します。これにより、すべてのバッチのすべての部品が全く同じ処理を受けることが保証され、現代の製造における厳格な品質管理のために**比類のないプロセス再現性**が確保されます。

考慮事項:分圧制御

完全な真空が常に目標とは限りません。特定の合金では、高真空によって鋼中のクロムなどの必須元素が表面から蒸発する可能性があります。高度な炉は、酸化を防ぎつつこの効果を抑制するために、制御された低レベルの「分圧」の不活性ガスを導入することで、これを管理します。

制限:バッチ処理とサイクルタイム

最も一般的な真空炉はバッチシステムです。ポンプダウン、加熱、保持、冷却を含むサイクル全体が、単一の負荷に対して完了する必要があります。これにより、連続雰囲気炉と比較して全体的なサイクル時間が長くなる可能性があり、大量生産、低マージンの製造にはあまり適していません。

目的のための適切な選択

熱処理プロセスの選択は、要求される材料特性と性能基準に完全に依存します。

- 主な焦点が材料の純度と表面完全性である場合: 酸化を防ぎ、汚染物質を除去するために真空炉が不可欠です。これは、航空宇宙、医療、および高性能合金にとって重要なニーズです。

- 主な焦点がプロセスの再現性と精度である場合: 真空炉のコンピューター制御されたサイクルにより、すべてのバッチで同一の結果が保証され、現代の製造における厳格な品質管理にとって極めて重要です。

- 主な焦点が反応性または先進的な材料の処理である場合: 高温で空気にさらされると破壊されるチタン、超合金、先進セラミックスなどの材料にとって、不活性雰囲気は不可欠です。

結局のところ、真空炉はプロセス制御への投資であり、他の手段では達成不可能な特性を持つ材料の作成を可能にします。

要約表:

| コンポーネント/ステップ | 主な機能 |

|---|---|

| 真空チャンバー | 効率と安全性のためのコールドウォール設計を備えた密閉容器 |

| 発熱体 | 直接放射加熱と急速な温度変化のための内部エレメント |

| ポンプシステム | 酸化と不純物を防ぐために空気を排気し真空を生成 |

| 装填/固定具 | 一貫した温度暴露のための静止バッチ装填 |

| 操作ステップ | 再現性のあるサイクルのための装填、排気、加熱、冷却、排出 |

| 利点 | 高性能材料のための比類のない純度、精度、表面仕上げ |

| 考慮事項 | バッチ処理はサイクル時間が長くなる可能性あり。特定の合金には分圧制御が必要 |

精度と純度で材料加工のレベルを引き上げる準備はできましたか? KINTEKは、卓越した研究開発と社内製造を活用し、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションを提供します。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深層カスタマイズ能力に裏打ちされています。航空宇宙、医療、先進材料のいずれの分野であっても、比類のないプロセス制御と優れた結果を達成できるようお手伝いします。当社の真空炉がお客様の業務をどのように変革できるかについて、今すぐお問い合わせください!

ビジュアルガイド