あらゆる最新のマイクロチップの核には、極めて高い純度の環境で行われる一連のプロセスがあります。真空炉は、精密な熱処理、薄膜堆積、材料改質のために半導体製造において不可欠です。これらは、シリコンウェハー上に信頼性と高性能の電子部品を製造するために不可欠な、制御された汚染のない雰囲気を作り出します。

半導体製造における中心的な課題は、欠陥を導入することなく、ほぼ原子スケールで材料を操作することです。真空炉は、大気中のガスや粒子を除去することでこの問題を解決し、アニーリング、堆積、ドーピングなどのプロセスが成功するために必要な手つかずの環境を作り出します。

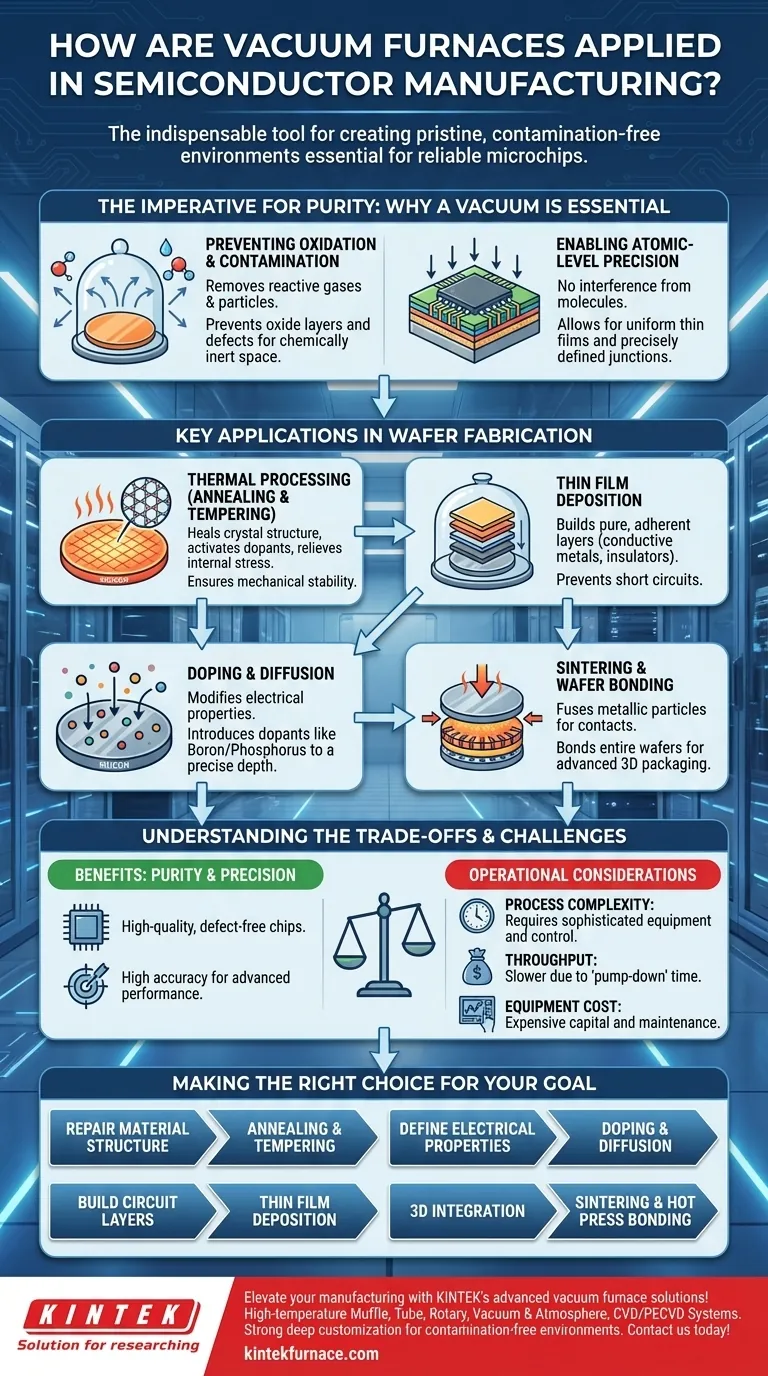

純度への要求:なぜ真空が不可欠なのか

半導体の決定的な特徴は、厳密に制御された不純物レベルです。したがって、製造環境は、他のほとんどすべての産業環境よりも清潔で、より厳密に制御されている必要があります。

酸化と汚染の防止

通常の大気中では、酸素と水分が加熱されたシリコンウェハーと瞬時に反応し、制御不能な酸化層を形成し、欠陥を導入します。空気中のほこりやその他の微粒子がウェハーに付着し、製造中の微細回路を台無しにする可能性があります。

真空はこれらの反応性ガスと粒子を除去し、化学的に不活性な空間を作り出します。これにより、不要な反応が防止され、プロセスに意図的に導入された材料のみが存在することが保証されます。

原子レベルの精密さを可能にする

ドーピング(特定の不純物の導入)や薄膜堆積(原子ごとに回路層を構築する)のようなプロセスには、絶対的な制御が必要です。

真空中では、堆積される原子や注入されるイオンの経路を妨げる他の分子は存在しません。これにより、完全に均一な層と正確に定義された電気的接合の作成が可能になり、これらが機能するトランジスタの基礎となります。

ウェハー製造における主要な応用

真空炉は、ウェハー製造のライフサイクル全体で使用されます。一般的な処理用の管状炉や接合用のホットプレス炉など、さまざまな炉の種類が存在しますが、これらはすべて一連の重要なコアアプリケーションを可能にします。

熱処理:アニーリングと焼き戻し

イオン注入などのプロセスによってウェハーの結晶構造が損傷した後、それを修復する必要があります。アニーリングは、シリコン結晶格子が回復し、注入されたドーパントが活性化することを可能にする高温加熱プロセスです。

焼き戻しや硬化といった関連プロセスは、材料層内の内部応力を除去するために使用され、最終的なチップが機械的に安定し、信頼性があることを保証します。

薄膜堆積

最新のチップは、数十層の相互接続された層で垂直に構築されています。薄膜堆積は、導電性金属または絶縁誘電体であるこれらの層を追加するプロセスです。

これを真空中で行うことで、堆積された膜が非常に純粋で、下の表面に完全に接着され、短絡や断線を防ぐことができます。

ドーピングと拡散

シリコンの電気的特性は、ホウ素やリンなどの元素を意図的に導入するドーピングによって変更されます。

真空炉は、これらのドーパントがシリコン結晶格子内に正確な深さと濃度で拡散、つまり広がるために必要な高温環境を提供します。

焼結とウェハー接合

焼結は、金属粒子を融合させるために使用される熱処理で、しばしばチップ上に信頼性の高い電気接点を作るために使用されます。

高度な3Dパッケージングでは、特殊なホットプレス炉が真空中で熱と圧力の両方を加えてウェハー全体を接合し、複雑な多層デバイスを作成します。

トレードオフと課題の理解

不可欠である一方で、真空炉の使用には複雑さが伴います。純度と精密さの利点には、運用上の考慮事項が伴います。

プロセスの複雑さと制御

高真空の達成と維持には、高度な装置と専門家による監督が必要です。温度ランプ、圧力レベル、ガス流量などのプロセスパラメータは極めて正確に制御する必要があり、わずかな逸脱でもウェハーのバッチ全体が損なわれる可能性があります。

スループット vs. 品質

高真空環境の作成には時間がかかり、「ポンプダウン」と呼ばれるプロセスです。これにより、真空ベースのプロセスは、大気中でのプロセスよりも遅くなる可能性があります。メーカーは、高品質で欠陥のないチップの必要性と、大量生産への圧力との間で常にバランスを取る必要があります。

設備コストとメンテナンス

高真空炉とその関連ポンプは、特殊で高価な設備です。生産を危険にさらす可能性のある漏れや汚染がないことを確認するために、厳格で費用のかかるメンテナンススケジュールが求められます。

目標に応じた適切な選択

使用する特定の真空炉プロセスは、その特定の段階での製造目標によって完全に決定されます。

- 材料構造の修復が主な焦点である場合:結晶格子を修復し、材料内部応力を管理するために、アニーリングと焼き戻しに依存します。

- 回路層の構築が主な焦点である場合:主要なプロセスは薄膜堆積であり、欠陥のない導電層と絶縁層を作成するために最も純粋な真空が必要です。

- 電気的特性の定義が主な焦点である場合:不純物を正確に導入し、トランジスタを形成するP-N接合を作成するために、ドーピングと拡散を使用します。

- 3D統合が主な焦点である場合:真空条件下で高精度のウェハー間接合を実現するために、ホットプレス炉を活用します。

これらの真空ベースの熱プロセスを習得することは、現代世界を支える強力で信頼性の高い半導体デバイスを製造するための基本です。

要約表:

| 応用 | 主要プロセス | 半導体製造における目的 |

|---|---|---|

| 熱処理 | アニーリング、焼き戻し | 結晶格子の修復、応力緩和、ドーパント活性化 |

| 薄膜堆積 | 堆積 | 純粋で密着性の高い導電層/絶縁層の構築 |

| ドーピングと拡散 | ドーピング、拡散 | 精密な不純物制御による電気的特性の改変 |

| 焼結と接合 | 焼結、ウェハー接合 | コンタクト形成のための粒子の融合、3Dパッケージングでのウェハー接合 |

KINTEKの高度な真空炉ソリューションで、半導体製造を次のレベルへ! 卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、様々な高温炉を多様な研究機関に提供しています。当社の強力なディープカスタマイズ能力により、お客様独自の実験ニーズに正確に合致させ、優れたチップ性能のための汚染のない環境を実現します。今すぐお問い合わせください。当社のオーダーメイドソリューションが、お客様のプロセスを最適化し、イノベーションを推進する方法についてご相談いただけます!

ビジュアルガイド