その核心において、ロータリーキルンは、高温処理のために設計された、わずかに傾斜した回転する円筒シェルとして設計されています。 この大きな鋼鉄製のチューブには耐熱性の耐火レンガが敷き詰められ、軸を中心にゆっくりと回転します。回転とわずかな水平角度(通常2〜3%)の組み合わせにより、材料が供給端から排出端へ移動するように促され、徹底的かつ均一に加熱されることが保証されます。

ロータリーキルンの設計は、単なる構成要素の問題ではありません。傾斜角度から耐火ライニングに至るまで、すべての要素が特定の熱処理のための材料の流れと熱伝達を制御するように最適化された、綿密に設計されたシステムなのです。

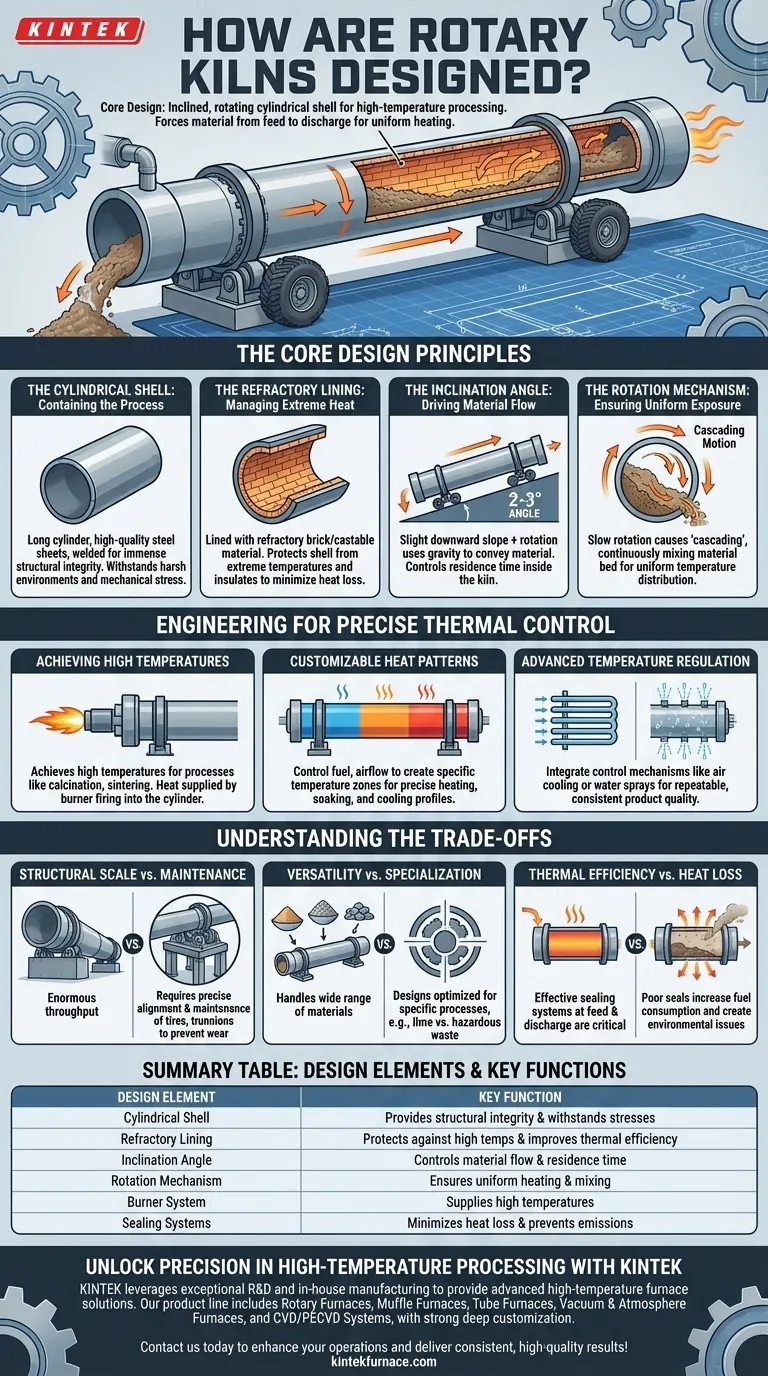

主要な設計原理

ロータリーキルンの有効性は、制御された処理環境を作り出すために連携して機能する、いくつかの基本的な設計原理に由来します。

円筒シェル:プロセスの封じ込め

キルンの本体は、高品質の鋼板で作られた長い円筒です。これらは通常、巨大な構造的完全性を確保するために自動溶接されます。

この堅牢な鋼鉄シェルは、過酷な産業環境と回転による甚大な機械的ストレスに耐えるように構築されており、頻繁なメンテナンスの必要性を軽減します。

耐火ライニング:極度の熱の管理

鋼鉄シェルの内部には、耐火レンガまたはキャスタブル材料のライニングがあります。これは重要な設計上の特徴です。

このライニングは2つの目的を果たします。プロセスの極度の高温から鋼鉄シェルを保護することと、キルンを断熱し、熱損失を最小限に抑え、熱効率を向上させることです。耐火材料の選択は、プロセスの特定の化学的および熱的要件に依存します。

傾斜角度:材料の流れの促進

ロータリーキルンは決して完全な水平ではありません。それらはわずかな角度、通常は2度から3度の間に設置されます。

このわずかな下向きの傾斜は、キルンの回転と相まって、重力を利用してシリンダーを通して材料を搬送します。正確な角度は、材料がキルン内に留まる時間、すなわち滞留時間を決定するのに役立つ主要な設計パラメーターです。

回転機構:均一な露出の確保

キルンはその軸を中心にゆっくりと回転し、これはその機能にとって根本的な動きです。この絶え間ない転がり作用はカスケード(cascading)と呼ばれます。

この動きにより、材料層が継続的に混合され、すべての粒子が熱源にさらされることが保証されます。これが、ロータリーキルンが非常に均一な温度分布と一貫した製品品質を達成する主な理由です。

精密な熱制御のためのエンジニアリング

キルンの機械的設計は物語の半分に過ぎません。精密に熱を管理し供給する能力こそが、それを不可欠な産業ツールにしているのです。

高温の達成

ロータリーキルンは、焼成(calcination)、焼結(sintering)、還元(reduction)などのプロセスに必要な極めて高い温度を達成するように設計されています。

この熱は通常、キルンの排出端に配置されたバーナーによって供給され、炎がシリンダー内に噴射されます。設計は、この熱源からの強烈な熱放射と対流熱伝達に対応する必要があります。

カスタマイズ可能な熱パターン

最新のキルンシステムでは、シリンダーの長さに沿ったカスタマイズ可能な熱パターンが可能です。

燃料、空気の流れ、その他のパラメーターを制御することにより、オペレーターは特定の温度ゾーンを作成できます。これは、目的の化学的または物理的変換を達成するために正確な加熱、保持、冷却プロファイルが必要な複雑なプロセスにとって極めて重要です。

高度な温度調整

再現性のある結果を保証するために、キルンは高度な温度制御機構を統合しています。空冷チューブや外側シェルへの散水などのシステムを使用して、温度を正確に調整できます。

この安定性は、一貫した高品質の製品を生産するために不可欠であり、適切に設計されたキルンシステムの証です。

トレードオフの理解

強力ではありますが、ロータリーキルンの設計には、相反する要素のバランスを取ることが含まれます。これらのトレードオフを理解することが、適切な機器を選択または指定するための鍵となります。

構造的規模 対 メンテナンス

キルンは巨大になることがあり、中には700フィートを超えるものもあります。この規模により、セメント製造などの産業にとって不可欠な巨大な処理能力が可能になります。

しかし、この大きさは大きなエンジニアリング上の課題を生み出します。タイヤ(tires)と呼ばれる大きな鋼鉄リングや耳軸(trunnions)と呼ばれるローラーアセンブリを含む支持構造は、過度の摩耗や機械的故障を防ぐために完全に位置合わせされ、維持されなければなりません。

汎用性 対 特殊化

ロータリーキルンの重要な利点は、微粉末から大きな石まで、幅広い材料を処理できる汎用性です。

しかし、特定のプロセス(例:石灰焼成)に最適化された設計は、別のプロセス(例:有害廃棄物焼却)に対して完全に効率的ではない可能性があります。直径と長さの比率、耐火物の種類、シールシステムは、特定の用途に合わせて調整されることがよくあります。

熱効率 対 熱損失

耐火ライニングは熱損失に対する第一の防御線ですが、唯一の考慮事項ではありません。キルンへの空気の漏れは非効率性の大きな原因です。

供給端と排出端の両方にある効果的なシールシステムは極めて重要です。シールが不十分だと冷たい空気が侵入し燃料消費が増加し、粉塵や有害ガスが漏れ出て環境的および安全上の問題を引き起こす可能性があります。

特定のアプリケーションのための設計

ロータリーキルンの最適な設計は、その意図されたプロセスと処理される材料によって完全に決定されます。

- セメントのような大量生産が主な焦点の場合: 設計は、最大の処理能力のための大きな直径と長さ、および非常にアルカリ性の環境に耐えるための特定の耐火材料を優先します。

- 有害廃棄物焼却が主な焦点の場合: 設計は、排出を防ぐためのガス密閉シールシステムと、特定の温度での汚染物質の完全破壊を保証するための堅牢な制御システムを重視する必要があります。

- 鉱石の焙焼や還元が主な焦点の場合: 設計は、正確な雰囲気と温度制御に焦点を当て、化学反応を管理するために特殊なシールやガス噴射ポートが必要になる場合があります。

結局のところ、成功するロータリーキルンの設計は、特定のプロセスの目標を達成するために、機械工学、材料科学、熱力学の驚くべき統合なのです。

要約表:

| 設計要素 | 主要機能 |

|---|---|

| 円筒シェル | 構造的完全性を提供し、機械的ストレスに耐える |

| 耐火ライニング | 高温から保護し、熱効率を向上させる |

| 傾斜角度 | 材料の流れと滞留時間を制御する |

| 回転機構 | 材料の均一な加熱と混合を保証する |

| バーナーシステム | 焼成などのプロセスに高温を供給する |

| シールシステム | 熱損失を最小限に抑え、排出を防ぐ |

KINTEKで高温処理の精度を解き放つ

カスタムロータリーキルンで産業プロセスを最適化したいとお考えですか?KINTEKは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供します。当社の製品ラインには、ロータリーキルン、マッフル炉、チューブ炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて独自の実験的および生産的要件を満たす強力な深部カスタマイズ機能によって支えられています。

セメント製造、有害廃棄物焼却、鉱物処理のいずれに従事している場合でも、当社は正確な熱制御、耐久性、効率性を保証します。当社の専門知識がお客様の業務をどのように強化し、一貫した高品質の結果をもたらすかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 真空シール連続作業回転式管状炉 回転式管状炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉