本質的に、電気炉は粉末冶金と多くの金属3Dプリンティングのワークフローにおける不可欠な最終工程であり、バラバラの金属粉末で作られた壊れやすい物体を、高密度で強靭、機能的な部品へと変換する役割を担っています。これは主に焼結と呼ばれる高温プロセスによって達成されます。このプロセスでは、金属粒子を完全に溶融させることなく、熱を正確に加えて粒子同士を結合させます。

重要な点は、これらの用途における電気炉は単なるオーブンではなく、冶金制御のための精密機器であるということです。炉の温度、時間、雰囲気条件を管理する能力が、最終部品の密度、強度、機械的性能を直接決定します。

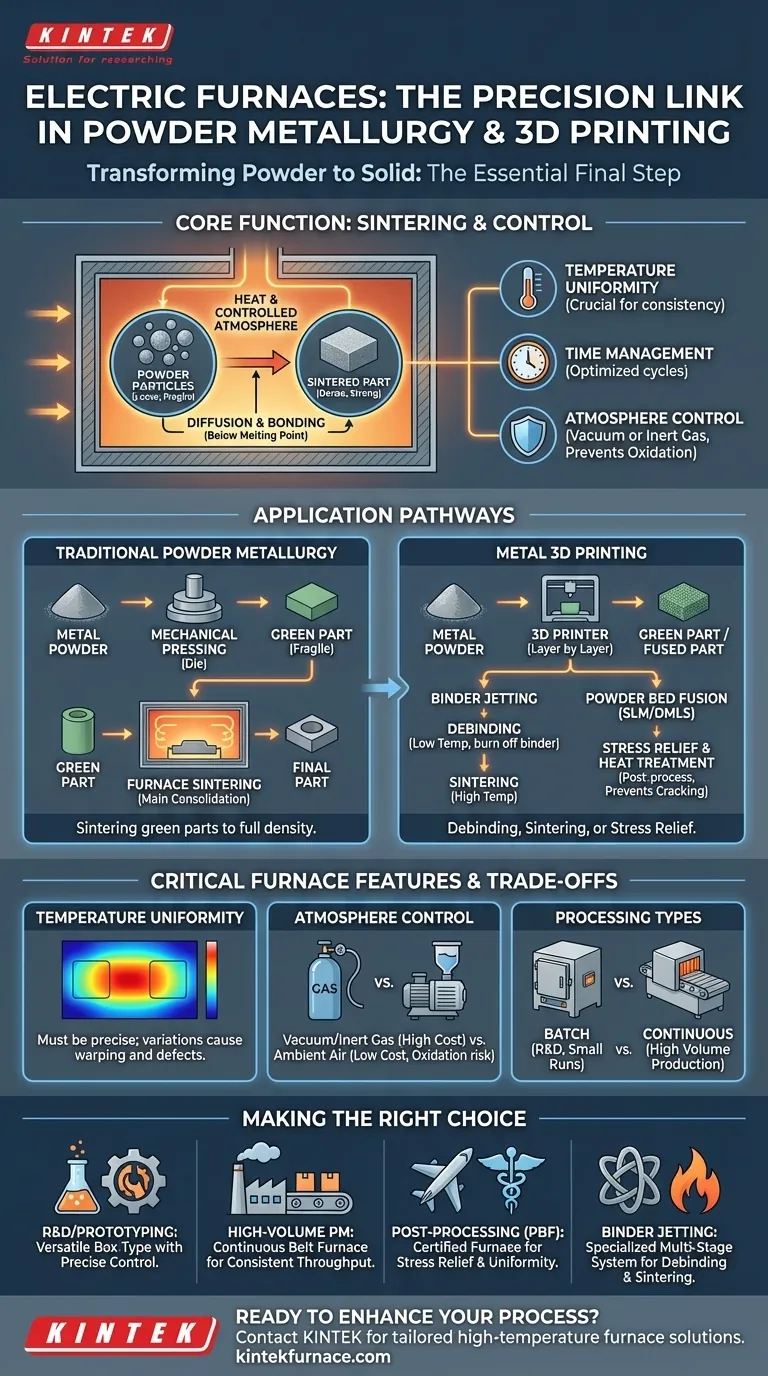

コア機能:粉末から固体部品へ

炉の基本的な役割は、高度に制御された環境下で熱エネルギーを供給することです。このエネルギーが、望ましい特性を持つ固体塊へと金属粉末を固化させる物理的および化学的変化を促進します。

焼結:プロセスの基礎

焼結が主要な機能です。炉は材料を融点より低い温度(通常、絶対融点の約70〜90%)に加熱します。この時点で、粉末粒子の接触点にある原子が粒子境界を越えて拡散し、粒子が結合し、部品が高密度化して収縮します。

熱処理と応力除去

直接金属レーザー焼結(DMLS)や選択的レーザー溶融(SLM)などのプロセスでは、部品はプリンター内で既に融合しています。しかし、急速な加熱と冷却は大きな内部応力を発生させます。その後、炉は後処理の熱処理に使用され、これらの応力を除去し、亀裂を防ぎ、部品の延性と靭性を向上させます。

雰囲気制御:酸化の防止

金属を高温で酸素の存在下で加熱すると、急速な酸化(錆)が発生し、材料の特性が損なわれます。高温電気炉では、熱サイクル中に部品を保護するために、真空を使用するか、不活性ガス(アルゴンや窒素など)を充填して雰囲気を調整します。

応用の主な違い

根本的な原理は似ていますが、炉の特定の役割は、従来の粉末冶金とさまざまな3Dプリンティング技術とで大きく異なります。

従来の粉末冶金において

この確立された方法では、金属粉末を最初に金型を使用して機械的に目的の形状にプレスします。この物体は「グリーンパート」と呼ばれ、壊れやすい状態です。炉の役割は、このグリーンパートを受け取り、完全に高密度で強靭な最終コンポーネントに焼結することです。これが主要な固化ステップです。

金属3Dプリンティングにおいて

炉の適用は、使用される特定の3Dプリンティング技術に大きく依存します。

バインダージェッティング:このプロセスは、従来の粉末冶金に最も類似しています。プリンターは金属粉末の層に液体バインダーを堆積させ、層ごとにグリーンパートを作成します。このパートは炉に入れられ、2段階のプロセスを経ます:まず、バインダーを焼き切るための低温サイクル(脱脂)、続いて焼結のための高温サイクル。

粉末床溶融(SLM/DMLS):ここでは、レーザーまたは電子ビームがプリンター内で粉末を溶融・融合させます。炉は主要な固化には使用されません。むしろ、材料の微細構造と機械的特性を最適化するための応力除去と熱処理(アニーリング)を行うための重要な後処理ツールとなります。

トレードオフと重要な機能の理解

炉の選択と操作には、コスト、複雑さ、最終部品品質のバランスを理解することが必要です。これらの特徴は成功のために不可欠です。

温度均一性の優先

「正確な温度制御」が最も重要な特徴です。部品全体でわずかな温度変動があっても、一貫性のない収縮を引き起こし、反りや内部欠陥につながる可能性があります。高品質の炉は、加熱室全体で優れた温度均一性を確保するように設計されています。

雰囲気制御のコスト

外気中で動作するシンプルな炉は最も安価ですが、酸化しにくい特定のセラミックスなど、限られた材料にのみ適しています。不活性ガス雰囲気を保持できる炉はより複雑で高価になります。チタンのような反応性の高い金属にとって最も純粋な環境を提供する真空炉は、最高レベルの制御とコストを意味します。

バッチ処理 vs. 連続処理

研究、試作、小規模生産の場合、箱型炉が理想的です。これらは個々のバッチで装填・排出されます。自動車産業で見られるような大規模な産業生産では、大きな連続炉またはベルト炉が使用され、部品はコンベア上で異なる温度ゾーンを通過します。

プロセスに最適な選択を行う

特定の目標が、必要な炉の種類とプロセスを決定します。炉は万能ツールではなく、材料と製造ワークフローに合わせて調整されなければなりません。

- 主な焦点がR&Dまたは試作の場合:正確な温度と雰囲気制御を備えた多用途の箱型炉は、さまざまな材料やサイクルを実験するための最も柔軟性を提供します。

- 主な焦点が大量の粉末冶金の場合:一貫した品質とコスト効率の高いスループットを達成するためには、特定の焼結プロファイルに合わせて設計された連続ベルト炉が不可欠です。

- 粉末床溶融(SLM/DMLS)の後処理が主な焦点の場合:航空宇宙または医療基準を満たすために優れた温度均一性を保証する、熱処理と応力除去のための認定炉が優先されます。

- 主な焦点がバインダージェッティングの場合:低温での脱脂と高温での焼結の両方を実行できるシステムが必要であり、多くの場合、2つの別々の専門炉で実現されます。

最終的に、炉を習得することが、粉末ベースの製造プロセスの可能性を最大限に引き出す鍵となります。

要約表:

| 応用分野 | 主要機能 | 一般的な炉の種類 |

|---|---|---|

| 粉末冶金 | グリーンパートの完全な高密度化のための焼結 | 箱型、連続ベルト |

| バインダージェッティング3Dプリンティング | 脱脂および焼結 | 特殊な多段階炉 |

| 粉末床溶融3Dプリンティング | 応力除去と熱処理 | 真空炉、不活性ガス炉 |

精密電気炉で粉末冶金または3Dプリンティングプロセスを強化する準備はできましたか?卓越したR&Dと社内製造を活用するKINTEKは、さまざまな研究所に先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深部カスタマイズ機能によって補完されています。当社のテーラーメイドソリューションが、焼結、脱脂、熱処理のワークフローを最適化し、優れた部品品質と効率を実現する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1400℃高温石英アルミナ管状実験室炉

- マルチゾーン実験室用石英管状炉 管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 2200 ℃ タングステン真空熱処理焼結炉