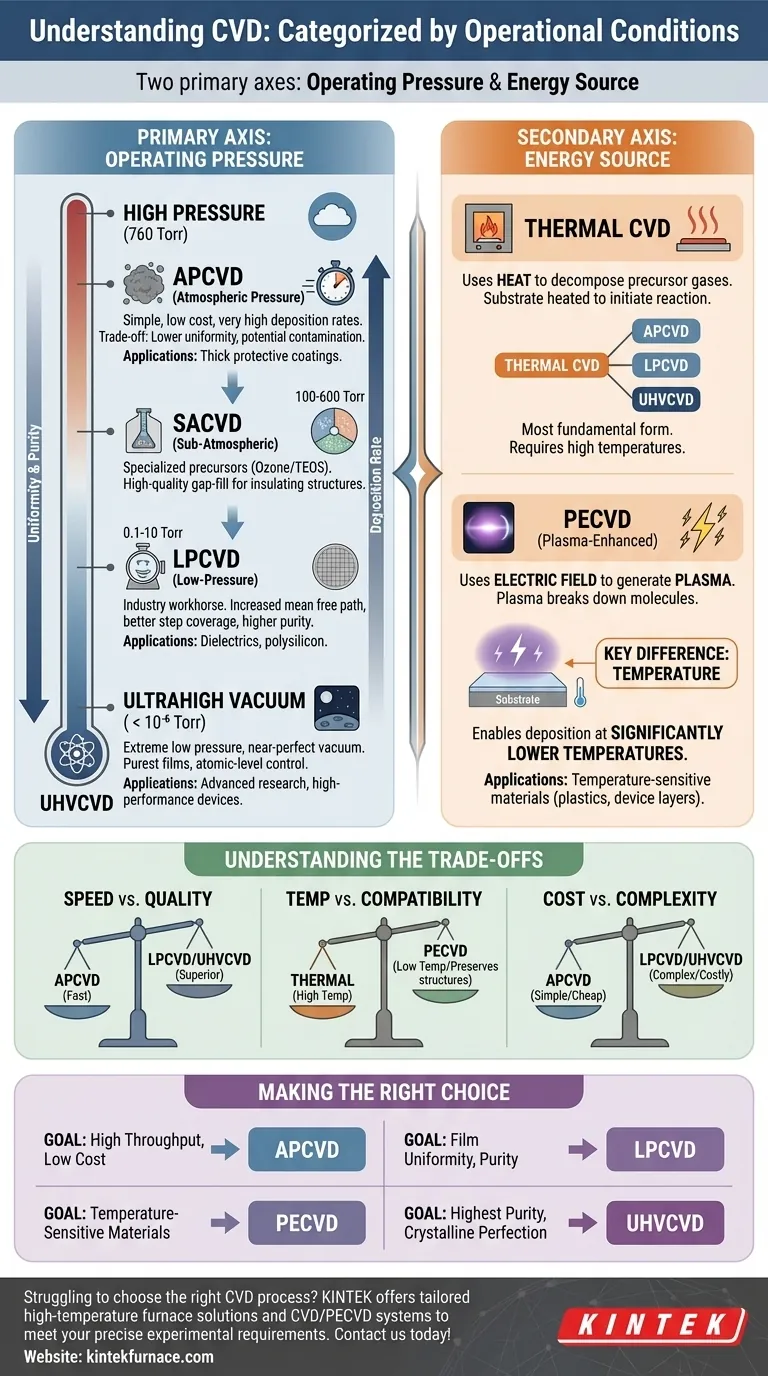

実際には、化学気相成長(CVD)プロセスは、主に2つの軸、すなわちその動作圧力と反応を駆動するために使用されるエネルギー源に沿って分類されます。圧力に基づくと、主なタイプは常圧CVD(APCVD)、低圧CVD(LPCVD)、超高真空CVD(UHVCVD)です。各圧力領域は、膜の品質、純度、および成膜速度に関連する特定の課題を解決するために選択されます。

CVDプロセスの選択は、基本的にトレードオフです。動作圧力を下げることは、一般的に成膜速度と装置の複雑さの代償として、膜の均一性と純度を向上させます。一方、プラズマのような代替エネルギー源は、より低い温度での成膜を可能にします。

主要な軸:動作圧力

CVD反応器内の圧力は、ガス分子の挙動を直接制御し、それが結果として得られる薄膜の品質を決定します。これは、CVDシステムを分類する最も一般的な方法です。

常圧CVD(APCVD)

APCVDは、標準大気圧(760 Torr)で動作します。高価な真空システムを必要としないため、比較的シンプルで安価です。

このプロセスは非常に高い成膜速度を可能にします。しかし、ガス分子の密度が高いため、気相反応が起こり、平均自由行程が短くなることで、膜の均一性が低下したり、粒子汚染が発生したりする可能性があります。

低圧CVD(LPCVD)

LPCVDは、半導体産業の主力技術です。通常、0.1~10 Torrの範囲の減圧下で動作します。

圧力を下げることにより、平均自由行程—分子が他の分子と衝突するまでに移動する平均距離—が大幅に増加します。これにより、ウェーハ表面全体にわたるより均一な成膜、複雑なトポグラフィー上での優れた段差被覆性、およびより高い膜の純度が実現します。

超高真空CVD(UHVCVD)

UHVCVDは、通常10⁻⁶ Torr未満の極めて低い圧力で動作します。この環境は、実用的に達成可能な限り完璧な真空に近いものです。

UHVCVDの主な目標は、エピタキシャル成長のように、精密な原子レベルの制御で可能な限り純粋な膜を作製することです。バックグラウンド汚染物質がほとんど存在しないため、微量の不純物でさえ性能を低下させる可能性がある先進的な研究や高性能電子デバイスの製造に最適です。

準大気圧CVD(SACVD)

SACVDは、LPCVDとAPCVDの中間(約100〜600 Torr)の圧力で動作する、より特殊なプロセスです。オゾンやTEOSなどの特定のプリカーサーと併用され、絶縁構造のために優れたギャップフィル能力を持つ高品質の二酸化ケイ素膜を成膜するためによく使用されます。

圧力以外の要素:エネルギー源の役割

圧力は重要ですが、それがすべてではありません。化学反応にエネルギーを供給する方法も、もう一つの重要な差別化要因です。

熱CVD

これは最も基本的なCVDの形態であり、熱がプリカーサーガスを分解するための唯一のエネルギー源として使用されます。前述のプロセス—APCVD、LPCVD、UHVCVD—はすべて、通常は熱CVDの一種です。基板は、その表面で化学反応を開始するのに十分な高温に加熱されます。

プラズマ強化CVD(PECVD)

PECVDは、反応器内でプラズマ(イオン化ガス)を生成するために電場を使用します。このプラズマは、高温のみに頼るのではなく、プリカーサー分子を分解するためのエネルギーを提供します。

PECVDの主な利点は、熱CVDよりも著しく低い温度で高品質な膜を成膜できることです。これにより、完成したデバイス層やプラスチックなど、高温に耐えられない基板上に材料を成膜する際に不可欠となります。

トレードオフの理解

CVDプロセスの選択は、競合する要件のバランスに基づいたエンジニアリング上の決定です。唯一の「最良の」方法というものはなく、それぞれに目的があります。

速度 vs. 品質

成膜速度と膜の品質の間には直接的なトレードオフがあります。APCVDは高速かつ安価ですが、品質の低い膜を生成します。LPCVDとUHVCVDはより遅いですが、優れた均一性と純度を生成します。

温度 vs. 基板適合性

高温熱プロセスは、ウェーハ上の下層を損傷または変化させる可能性があります。PECVDは、低温での成膜を可能にすることでこの問題を解決し、温度に敏感な構造の完全性を保ちます。

コスト vs. 複雑さ

単純さはコストと相関します。APCVDシステムは最も複雑でなく、最も安価です。LPCVD、特にUHVCVDに移行すると、洗練された真空ポンプ、シール、監視装置の必要性が高まり、設備投資と運用コストの両方が劇的に増加します。

目標に応じた適切な選択

アプリケーションの主要な要件が、適切なCVDプロセスの選択を導きます。

- 高いスループットと低コストが主な焦点の場合:膜の完成度が最優先ではないアプリケーション、例えば厚い保護コーティングには、APCVDが最も適した選択肢となることが多いです。

- 標準的なアプリケーションで膜の均一性と純度が主な焦点の場合:LPCVDは品質と効率の最高のバランスを提供し、誘電体や多結晶シリコンの半導体産業の標準です。

- 温度に敏感な材料への成膜が主な焦点の場合:PECVDは不可欠な選択肢であり、下層構造への熱損傷を引き起こすことなく高品質な膜成長を可能にします。

- 最高の純度と結晶完璧性を達成することが主な焦点の場合:原子レベルの制御が最重要となる高度な研究や最先端デバイスには、UHVCVDが必要です。

これらの主要なトレードオフを理解することで、特定の材料、性能、およびコスト要件に合致する正確なCVD方法を選択することができます。

要約表:

| カテゴリ | 種類 | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| 圧力別 | APCVD、LPCVD、UHVCVD、SACVD | 膜の均一性、純度、成膜速度を制御するために圧力が異なる(例:APCVDは760 Torr、LPCVDは0.1-10 Torr) | コスト効率の高いコーティングにはAPCVD、半導体にはLPCVD、高純度デバイスにはUHVCVD |

| エネルギー源別 | 熱CVD、PECVD | 反応に熱またはプラズマを使用。PECVDは低温成膜を可能にする | 高温基板には熱CVD、プラスチックのような温度に敏感な材料にはPECVD |

あなたの研究室の独自のニーズに合ったCVDプロセスを選ぶのに苦労していませんか? KINTEKは、卓越した研究開発と自社製造を活かし、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、高度な高温炉ソリューションを提供しています。当社の強力なディープカスタマイズ能力により、半導体、研究材料、工業用コーティングのいずれを扱う場合でも、お客様の実験要件を正確に満たすことができます。今すぐお問い合わせください。当社のオーダーメイドソリューションが、お客様の成膜品質と効率をどのように向上させられるかをご相談しましょう!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉