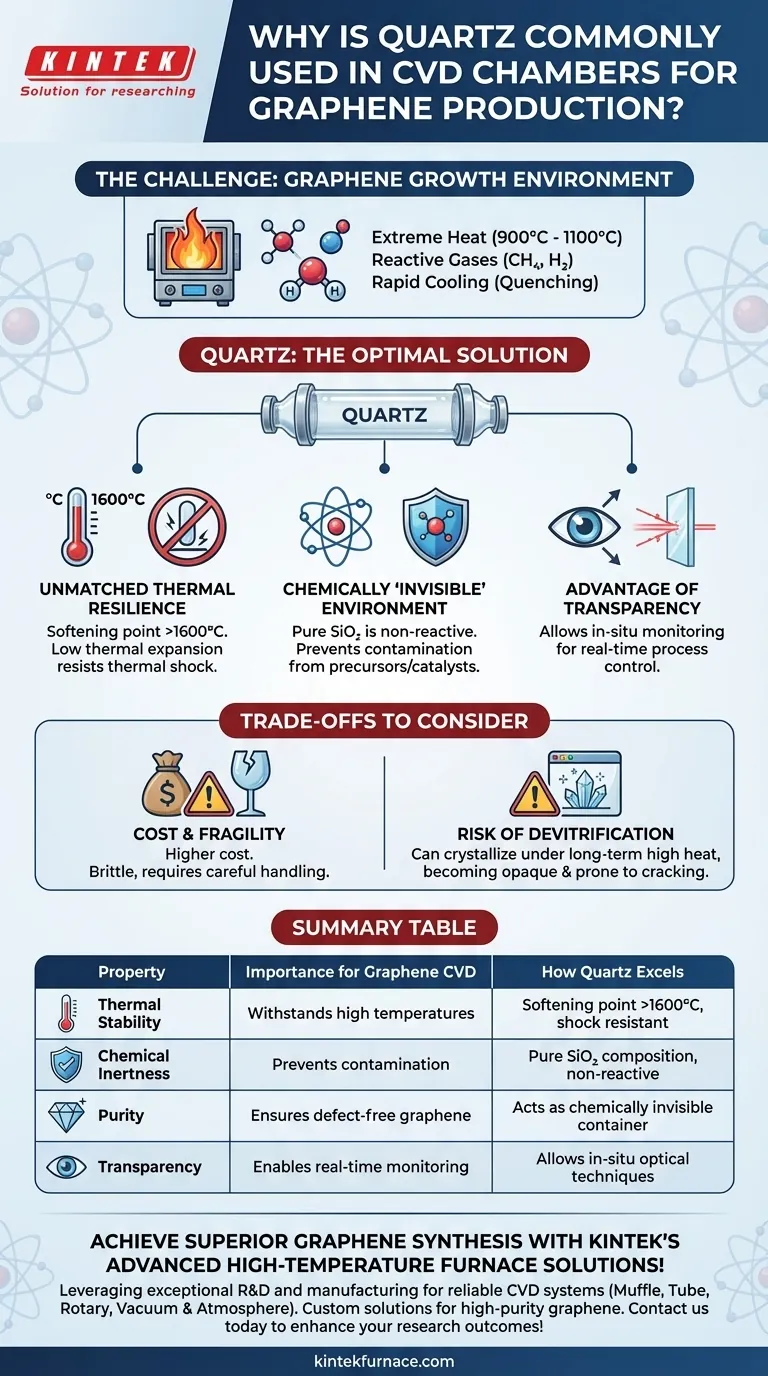

グラフェンの化学気相成長(CVD)において、石英が反応チャンバーの標準材料である主な理由は、その極端な熱安定性と化学的不活性という2つの特性にあります。 合成に必要な高温(しばしば1000°Cを超える)においても、石英は構造的な健全性を維持し、揮発性の前駆体ガスと反応しないため、最終的なグラフェン膜の純度が保証されます。

グラフェンCVDにおける中心的な課題は、材料を成長させることだけでなく、それをほぼ完全な原子純度で達成することです。石英は、化学的に目に見えず、構造的にも安定した容器として機能するため、ガスと金属触媒間の反応がチャンバー自体からの干渉なしに意図したとおりに正確に起こることを保証するために選ばれます。

グラフェンCVDチャンバーの核となる要件

石英が標準的な選択肢である理由を理解するには、まずグラフェン成長環境の過酷な要件を定義する必要があります。チャンバーは単なる容器ではなく、反応システムにおける重要なコンポーネントです。

極度の熱への耐性

グラフェンCVDは高温プロセスであり、通常900°Cから1100°Cの範囲で実行されます。チャンバー材料は、軟化、変形、または故障することなく、その構造的完全性を維持する必要があります。

この高温要件により、ホウケイ酸ガラス(Pyrexなど)を含むほとんどの一般的な実験室材料は、約820°Cで軟化するため、直ちに除外されます。

化学的純度の維持

このプロセスには、メタン(CH₄)や水素(H₂)などの非常に反応性の高いガスが関与します。チャンバー材料は化学的に不活性でなければならず、これらのガスや銅またはニッケルの触媒箔と反応しないことを意味します。

いかなる反応も、グラフェン格子内に汚染物質を導入し、欠陥を引き起こし、その電子特性を破壊します。チャンバーは、化学反応のための完全にクリーンなステージとして機能する必要があります。

熱衝撃への耐性

成長サイクルの終了時に、システムはしばしばクエンチング(急冷)と呼ばれるプロセスで急速に冷却されます。この急速な温度変化は、材料に甚大なストレスを与えます。

適切なチャンバーは、熱衝撃による亀裂や破砕に抵抗するために、非常に低い熱膨張係数を持っている必要があります。

石英がこれらの分野で優れている理由

石英(特に溶融石英またはシリカガラス)は、グラフェンCVDの要求にほぼ完全に適したユニークな特性の組み合わせを持っています。

比類のない耐熱性

石英は1600°Cを超える非常に高い軟化点を持ち、1000°Cで動作するプロセスに対して大きな安全マージンと運用マージンを提供します。

さらに、その極めて低い熱膨張係数は、熱衝撃に対する高い耐性を意味します。CVDの急速な加熱および冷却サイクルに亀裂を生じることなく耐えることができ、信頼性と安全性を保証します。

化学的に「目に見えない」環境

溶融石英は非常に純粋な二酸化ケイ素(SiO₂)で構成されており、反応性が極めて低いです。グラフェン成長に使用される炭化水素前駆体、水素、または金属触媒とは反応しません。

この不活性性は、高純度グラフェンの成長を保証するための最も重要な要素です。チャンバーの壁が意図しない汚染源になるのを防ぎます。

透明性の利点

ボーナスとして、石英の光学的透明性により、研究者はその場(in-situ)でのモニタリング技術を使用できます。レーザーや分光器を使用してチャンバー壁を通して成長プロセスをリアルタイムで観察でき、プロセス制御と最適化の改善につながります。

トレードオフの理解

石英は理想的な材料ですが、限界がないわけではありません。これらのトレードオフを理解することは、実際の実験室作業とプロセス設計にとって重要です。

主な制限:コスト

高純度溶融石英は、ホウケイ酸ガラスなどの他の種類のガラス製品よりも著しく高価です。このコストは、大規模生産や予算が限られた研究環境では要因となる可能性があります。

機械的脆性

すべてのガラスと同様に、石英は脆性があり、機械的衝撃から注意深く取り扱う必要があります。衝撃で破損しやすく、表面の傷は熱サイクル下での破損につながる応力点になる可能性があります。

失透のリスク

高温下で非常に長期間にわたり、特に特定の表面汚染物質(アルカリ金属)が存在する場合、石英は失透(devitrification)と呼ばれるプロセスで結晶化し始めることがあります。この結晶化した形態は不透明になり、熱膨張率が高くなるため、亀裂が入りやすくなります。

目標に合わせた適切な選択

適切なチャンバー材料の選択は、特定の成果を達成するために変数を制御することに関係しています。

- 研究またはエレクトロニクス向けに最高純度で欠陥のないグラフェンの製造に主な焦点を当てる場合: 溶融石英は、その優れた不活性性と熱安定性のため、交渉の余地がありません。

- 教育、迅速なプロトタイピング、または低温プロセスに主な焦点を当てる場合: 石英が理想的である理由を理解することは、最適ではない材料を使用する際に行われる妥協点を認識するのに役立ちます。

最終的に、石英の選択は、反応チャンバーを変数から除外し、再現性のある高品質なグラフェン合成を可能にするための戦略的な決定です。

要約表:

| 特性 | グラフェンCVDにおける重要性 | 石英の優れた点 |

|---|---|---|

| 熱安定性 | 変形せずに高温(900~1100°C)に耐える | 軟化点 1600°C超、熱衝撃耐性のための低い熱膨張率 |

| 化学的不活性 | 反応性ガスや触媒からの汚染を防ぐ | 純粋なSiO₂組成、前駆体や触媒と不活性 |

| 純度 | 最適な電子特性を持つ欠陥のないグラフェンを保証する | 化学的に目に見えない容器として機能し、望ましくない反応がない |

| 透明性 | 成長プロセスのリアルタイムモニタリングを可能にする | 制御改善のためのin-situ光学技術を許可する |

KINTEKの高度な高温炉ソリューションで優れたグラフェン合成を実現しましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に信頼性の高いCVDシステムを提供しています。当社の強力なカスタムメイド能力により、高純度グラフェン製造など、お客様固有の実験ニーズへの正確な対応が保証されます。今すぐお問い合わせいただき、当社のテーラーメイドソリューションがお客様の研究成果と効率をどのように向上させることができるかをご相談ください!

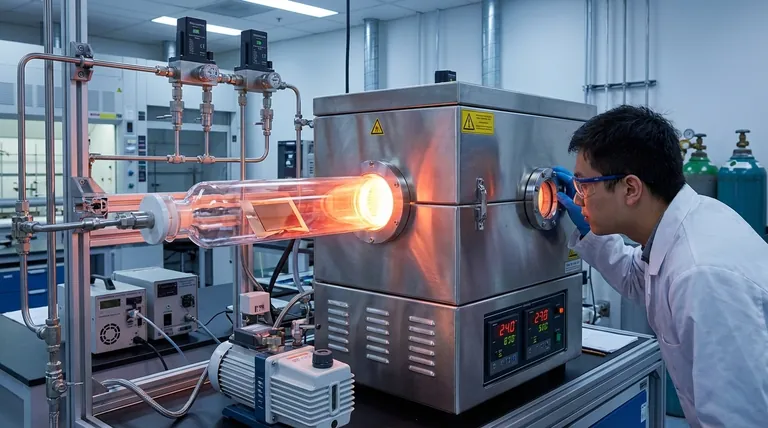

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン