基本的に、酸化は金属表面と空気中の酸素との間の化学反応であり、熱はこの反応を劇的に加速させます。このプロセスにより、金属上に望ましくない酸化物層、つまりスケールが形成されます。真空炉は、加熱チャンバーから空気、ひいては酸素を物理的に除去することにより、これに直接対抗し、酸化が単に発生できない環境を作り出します。

根本的な問題は熱だけでなく、熱と雰囲気の組み合わせです。雰囲気を除去することで、真空炉は単に外観上の錆を防ぐだけでなく、最終コンポーネントの冶金学的純度と構造的完全性を保証します。

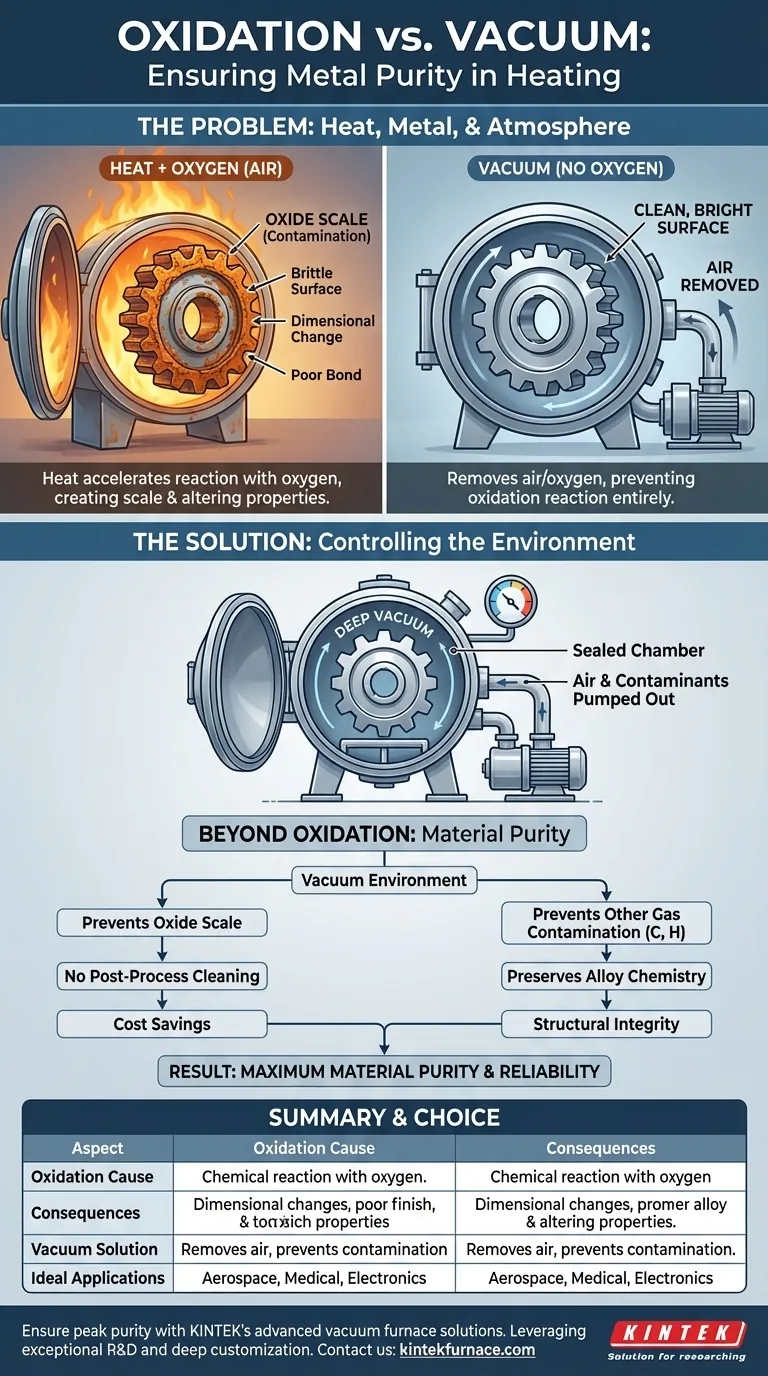

問題:熱、金属、雰囲気

ろう付け、焼鈍、焼き入れなどの工程で金属部品を加熱する場合、エネルギーが導入されます。このエネルギーは金属の内部構造に影響を与えるだけでなく、周囲の環境との相互作用を劇的に高めます。

酸化とは?

酸化とは、表面の金属原子が空気中の酸素原子に電子を渡すプロセスです。これにより、しばしば脆く変色した化合物である金属酸化物が新たに形成されます。

常温では、鉄の緩やかな錆のように、ほとんどの金属にとってこのプロセスは非常に遅いです。

熱が酸化を加速させる理由

熱はこの化学反応の触媒として機能します。金属原子と酸素原子がはるかに速く、積極的に結合するために必要な「活性化エネルギー」を提供します。

温度が高いほど酸化は速くなり、コンポーネントの表面に厚く、剥がれやすいスケール層が形成されます。

制御されない酸化の結果

この酸化層は単なる外観上の問題ではありません。寸法変化、劣悪な表面仕上げ、ろう付けや溶接の能力の低下など、多くの問題を引き起こす可能性があります。

重要なのは、表面の材料特性が変化し、硬度、疲労寿命、コンポーネントの全体的な性能と信頼性に影響を与える可能性があることです。これは、純粋であるべき材料に汚染をもたらします。

解決策:環境の制御

反応には熱と酸素の両方が必要であるため、最も効果的な解決策は反応物の一方を除去することです。真空炉は酸素を除去するように設計されています。

真空炉の仕組み

真空炉は、一連のポンプに接続された密閉された堅牢な容器です。加熱サイクルが始まる前に、これらのポンプがチャンバーから空気を排出し、内部圧力をほぼ真空まで下げます。

空気を排出することにより、炉は高温の金属と反応する可能性のある酸素、窒素、水蒸気、その他のガスを除去します。

酸化防止を超えて

主な利点は酸化の防止であり、炉から取り出したときにクリーンで明るい部品が得られます。これにより、多くの場合、スケールを除去するための後処理洗浄、研削、または機械加工が不要になります。

しかし、真空環境は、高温で金属に拡散し、合金化学を変化させる可能性のある炭素や水素などの他の大気ガスからの汚染も防ぎます。

結果:材料の純度

部品を真空中で処理することにより、最終製品が可能な限り最高の材料純度を持つことが保証されます。表面は手つかずで、ベース合金の組成は変化しません。

このレベルの制御は、たとえわずかな表面汚染であっても壊滅的な故障につながる可能性がある航空宇宙、医療、エレクトロニクスなどの産業における高性能用途にとって不可欠です。

トレードオフの理解

強力ではありますが、真空炉はすべての加熱用途の標準的な解決策ではありません。特定の考慮事項を持つ特殊なツールです。

プロセス時間とコスト

深い真空を得るには時間がかかるため、従来の雰囲気炉と比較してサイクル時間が長くなる可能性があります。装置自体もより複雑であり、初期投資とメンテナンスコストが高くなります。

材料の制限

一部の材料は真空処理に適していません。亜鉛、マグネシウム、カドミウムなど、蒸気圧の高い金属は、高温で真空中で「沸騰」またはアウトガスを開始し、部品の表面から蒸発する可能性があります。

目標に合わせた適切な選択

適切な加熱方法の選択は、最終製品の要件に完全に依存します。

- 表面仕上げが重要でない、単純な成形や焼鈍が主な焦点である場合:標準的な雰囲気炉の方が費用対効果が高く、高速であることがよくあります。

- 明るく、クリーンで、スケールがない表面仕上げの達成が主な焦点である場合:真空炉が理想的な選択肢であり、二次的な洗浄作業を排除することでコストを節約できることがよくあります。

- ミッションクリティカルなコンポーネントの最大限の材料純度の確保が主な焦点である場合:真空炉は、すべての大気汚染物質からの保護を保証する唯一の方法です。

結局のところ、熱処理を習得することは、アプリケーションが要求する正確な材料特性を実現するために環境を正確に制御することにかかっています。

要約表:

| 側面 | 主な詳細 |

|---|---|

| 酸化の原因 | 酸素との化学反応であり、熱によって加速され、脆い酸化物層を形成する。 |

| 結果 | 寸法変化、表面仕上げの不良、汚染、および材料特性の低下。 |

| 真空の解決策 | 空気/酸素を除去し、酸化およびその他の汚染を防ぎ、クリーンで明るい部品を保証する。 |

| 理想的な用途 | 高い純度と信頼性が不可欠な航空宇宙、医療、エレクトロニクス。 |

KINTEKの高度な真空炉ソリューションにより、材料が最高の純度と性能を達成することを保証します。卓越した研究開発と社内製造を活用し、当社は真空・雰囲気炉やCVD/PECVDシステムなどの高温炉を多様な研究室に提供し、お客様固有の実験ニーズを満たすための強力な深層カスタマイズによってそれを支えています。当社のソリューションがお客様のプロセスと結果をどのように向上させることができるかについて、今すぐお問い合わせください!

ビジュアルガイド