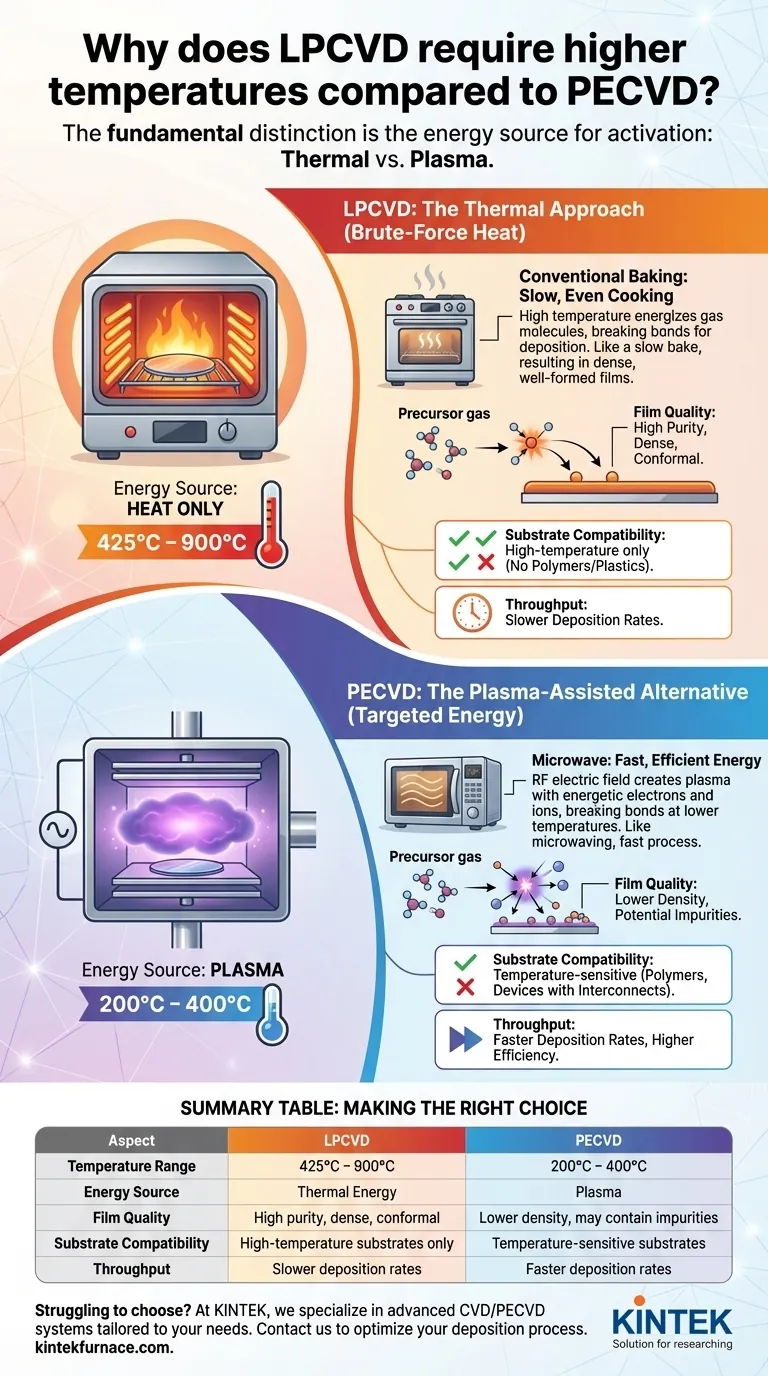

本質的に、その違いはエネルギー源にあります。減圧化学気相成長法(LPCVD)は、膜堆積に必要な化学反応を開始するために、もっぱら高い熱エネルギーに依存しています。対照的に、プラズマ支援化学気相成長法(PECVD)は電界を使用してプラズマを生成し、これが要求されるエネルギーを提供するため、プロセスをはるかに低い温度で実行できます。

根本的な区別は、各プロセスが前駆体ガスを分解するために必要な活性化エネルギーをどのように供給するかという点にあります。LPCVDは純粋な熱を使用するのに対し、PECVDはプラズマの標的化されたエネルギーを使用し、これにより温度要件と結果として生じるトレードオフが根本的に変化します。

堆積におけるエネルギーの役割

すべての化学気相成長法(CVD)プロセスは共通の目標を持っています。それは、気体状の化学前駆体を分解し、基板上に固体薄膜を形成させることです。この分解には、活性化エネルギーとして知られるかなりの量のエネルギーが必要です。このエネルギーを供給するために使用される方法が、LPCVDとPECVDを区別する点です。

LPCVD:熱的アプローチ

LPCVDは、通常425°Cから900°Cの高温炉内で動作します。この方法では、熱が唯一のエネルギー源となります。

高温により、低圧チャンバー内のガス分子に均一にエネルギーが供給されます。分子が活性化エネルギー障壁を乗り越えるのに十分な熱エネルギーを得ると、それらは分解し、基板上に非常に均一でコンフォーマルな膜を堆積させます。

従来のベーキングのようなものだと考えてください。オーブンの熱が材料をゆっくりと均一に調理し、高密度で適切に形成された最終製品をもたらします。

PECVD:プラズマ支援の代替手段

PECVDは、通常200°Cから400°Cの間で、はるかに低い温度で動作します。これを達成するために、二次的なエネルギー源であるプラズマを導入します。

RF(高周波)電界がガスに印加され、ガスがイオン化され、イオンと自由電子を含む非常にエネルギーの高い物質の状態であるプラズマが生成されます。これらの高エネルギー粒子が前駆体ガス分子と衝突します。

これらの衝突が、背景の熱ではなく、化学結合を切断するためのエネルギーを提供します。これにより、高温を必要とせずに堆積反応を進めることができます。これは電子レンジのようなもので、従来のオーブンよりも低い周囲温度で食品を素早く調理するために異なる形態のエネルギーを使用します。

トレードオフの理解

エネルギー源の違いは、膜質、基板適合性、および処理速度の間に重要な一連のトレードオフを生み出します。間違った方法を選択すると、コンポーネントの損傷やデバイス性能の低下につながる可能性があります。

膜質と純度

LPCVDは一般的に高品質の膜を生成します。ゆっくりとした熱駆動型のプロセスにより、原子がより秩序立った、高密度で安定した構造に落ち着くことができます。その結果、優れた純度、低い応力、および複雑なトポグラフィーに対する優れた段差被覆性を持つ膜が得られます。

PECVD膜は密度が低く、不純物を含むことがあります。これは、前駆体ガスから取り込まれる水素などです。より高速なプラズマ駆動型の堆積は、より高い内部膜応力を生じる可能性もあります。

基板適合性

これはPECVDの最も重要な利点です。その低い動作温度により、温度に敏感な基板への膜堆積にとって唯一実行可能な選択肢となります。

これには、ポリマー、プラスチック、またはすでに低融点金属(アルミニウム相互接続など)を含む完全に製造されたデバイスが含まれます。LPCVDプロセスの高温はこれらのコンポーネントを破壊します。

スループットとコスト

PECVDは通常、LPCVDよりも高い堆積速度を提供します。プラズマ支援反応はより効率的であり、より高速な処理とより大きな製造スループットを可能にします。

低温と短いサイクル時間は、エネルギー消費の削減と、歩留まりあたりの全体的なコスト削減にもつながる可能性があり、これは大量生産において大きな要因となります。

目標に合わせた適切な選択をする

選択は、要求される膜質と基板の熱的制約とのバランスに完全に依存します。

- 主な焦点が最大の膜質、純度、およびコンフォーマリティである場合:基板が425°Cを超える温度に耐えられる場合に限り、LPCVDを使用してください。

- 主な焦点が温度に敏感な基板への堆積である場合:PECVDが唯一実行可能な選択肢であり、この目的のための業界標準です。

- 主な焦点がハイレベルの製造スループットと低コストである場合:膜質がデバイス要件を満たす限り、PECVDは通常、より効率的なプロセスです。

熱エネルギーとプラズマエネルギーの間のこのトレードオフを理解することで、特定の工学的課題に対して正確なツールを選択できるようになります。

要約表:

| 側面 | LPCVD | PECVD |

|---|---|---|

| 温度範囲 | 425°C - 900°C | 200°C - 400°C |

| エネルギー源 | 熱エネルギー | プラズマ |

| 膜質 | 高純度、高密度、コンフォーマル | 低密度、不純物を含む可能性あり |

| 基板適合性 | 高温基板のみ | 温度に敏感な基板(例:ポリマー) |

| スループット | 堆積速度が遅い | 堆積速度が速い |

ラボの固有のニーズに最適なCVDプロセスを選択するのに苦労していませんか?KINTEKでは、お客様の実験要件に合わせて調整されたCVD/PECVDシステムを含む、先進的な高温炉ソリューションを専門としています。卓越したR&Dと社内製造を活用し、正確な性能を保証するために深いカスタマイズを提供します。優れた膜品質のためのLPCVDが必要な場合でも、温度に敏感なアプリケーションのためのPECVDが必要な場合でも、当社の専門家がお手伝いします。今すぐお問い合わせいただき、当社のソリューションがどのように堆積プロセスを最適化し、効率を高めることができるかをご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 底部昇降式ラボ用マッフル炉