本質的に、プラズマCVD(PECVD)は、高品質で機能的な薄膜を、シリコンウェハー上に既に構築された複雑で繊細な電子構造を損傷するような高温を使用せずに成膜するという、根本的な矛盾を解決するため、半導体業界で高く評価されています。この低温での処理能力と、膜特性に対する精密な制御能力が組み合わさることで、現代のマイクロエレクトロニクスデバイス製造に不可欠なツールとなっています。

PECVDの主要な価値は、温度に敏感なトランジスタが形成された後に、半導体チップ上に不可欠な絶縁層や保護層を作成できる点にあります。これは、高温を使用する代替手法では不可能なことです。

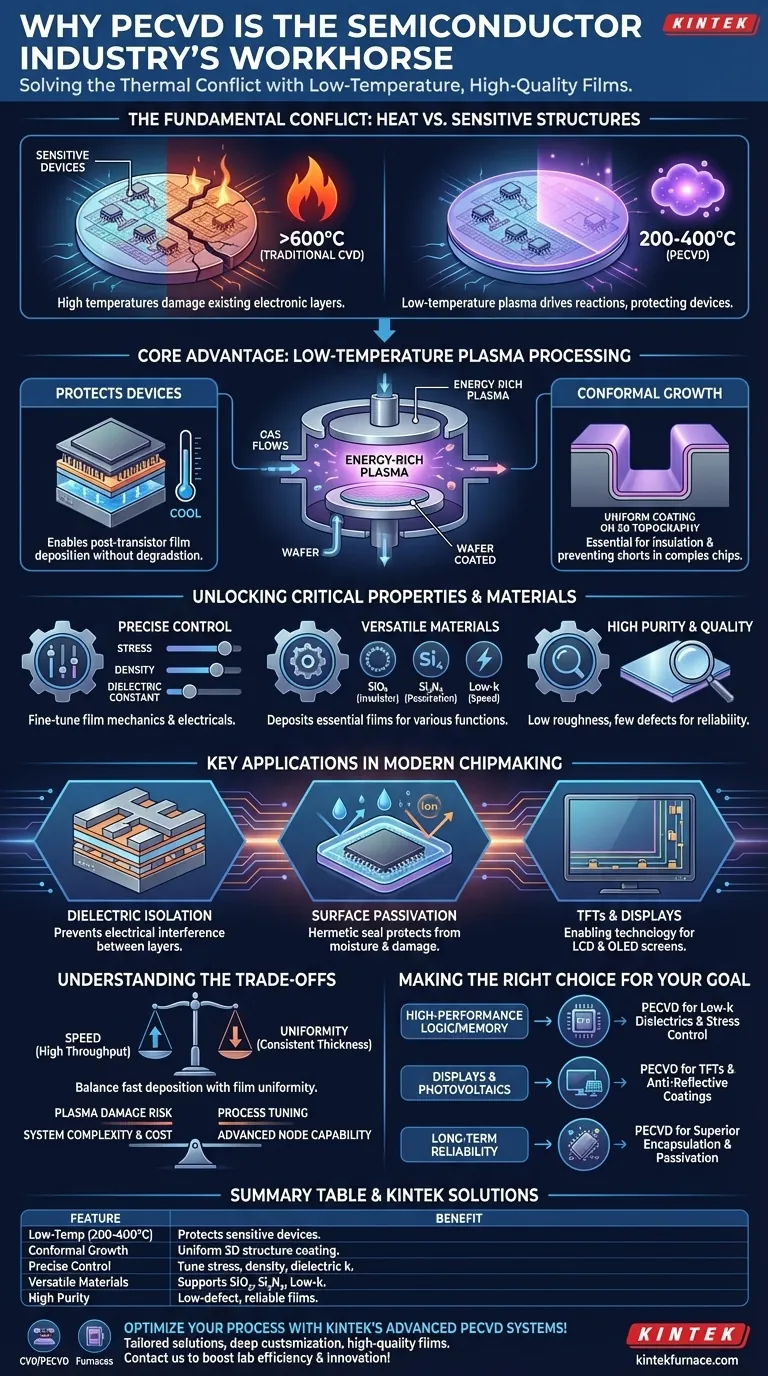

核となる利点:低温プロセス

PECVDの決定的な特徴は、熱エネルギーのみに頼るのではなく、エネルギーが豊富なプラズマを使用して化学反応を促進する点です。この変化は、半導体製造に大きな影響を与えます。

温度に敏感なデバイスの保護

集積回路(IC)が複雑になるにつれて、何十もの層で構成されます。初期の層には、従来のCVDが必要とするような高温(しばしば600°C超)に耐えられない繊細なトランジスタが含まれていることがよくあります。

PECVDは、はるかに低い温度(通常200~400°C)で動作するため、製造工程の後半で重要な膜を、下層の部品の性能を劣化させたり変更したりすることなく成膜できます。

コンフォーマル成膜の実現

プラズマ駆動プロセスにより、コンフォーマル成膜が可能になります。これは、現代のチップの複雑な三次元形状、例えば溝の垂直な側面などにも、膜を均一にコーティングできることを意味します。これは、完全な絶縁を確保し、導電層間の電気的短絡を防ぐために不可欠です。

重要な膜特性と材料の実現

低温という利点に加えて、PECVDはエンジニアに最終製品に対する高度な制御を提供し、これは性能と信頼性にとって極めて重要です。

膜特性の精密な制御

エンジニアは、ガス流量、圧力、プラズマ電力などのプロセスパラメータを細かく調整できます。これにより、成膜された膜の応力、密度、誘電率などの主要な機械的および電気的特性を精密に制御できます。膜応力の管理は、ウェハーの反りや膜のひび割れを防ぐために特に重要です。

多用途な材料成膜ツール

PECVDは、単一の材料に限定されません。半導体製造において最も重要な膜の一部を成膜するために広く使用されています。

- 二酸化シリコン(SiO₂):導電層を絶縁するために使用される基本的な絶縁体。

- 窒化シリコン(Si₃N₄):不動態化および封止に使用される堅牢な絶縁体およびバリア層。

- 低誘電率(low-k)誘電体:SiO₂よりも誘電率が低い先進材料で、配線間の寄生容量を低減し、より高速で電力効率の高いチップを可能にします。

高い純度と品質の確保

PECVDチャンバーの制御された環境により、成膜される膜の不純物レベルは最小限に抑えられます。このプロセスにより、表面粗さが低く、欠陥やボイドが少ない高品質な膜が提供され、これは数十億トランジスタのチップの信頼性と歩留まりに不可欠です。

現代のチップ製造における主要な応用

PECVDはニッチなプロセスではありません。半導体、ディスプレイ、光学デバイスの製造におけるいくつかのミッションクリティカルなステップで使用される主力技術です。

誘電体分離

PECVDの主な応用は、絶縁(誘電体)膜の成膜です。これらの層は、IC内の膨大で高密度な金属配線とコンデンサのネットワークを分離し、電気的干渉や短絡を防ぎます。

表面不動態化と封止

アクティブ回路が構築された後、PECVDを使用して窒化シリコンの最終層がしばしば成膜されます。この層は、耐久性のある気密封止として機能し、表面を不動態化し、パッケージングおよび動作中にデリケートなチップを湿気、移動イオン、物理的損傷から保護します。

先進コンポーネントの構築

PECVDの有用性は、基本的な絶縁を超えて広がります。これは、現代のフラットパネルディスプレイ(LCDおよびOLED)の構成要素である薄膜トランジスタ(TFT)を製造するための主要なイネーブリング技術です。また、光学部品や太陽電池用の反射防止層の作成にも使用されます。

トレードオフの理解

強力なPECVDですが、考慮すべき点がないわけではありません。真の技術的理解には、その限界を認識する必要があります。

速度 vs. 均一性

PECVDシステムは非常に高速な成膜速度が可能であり、製造スループットには優れています。しかし、最大速度を追求すると、ウェハーの全直径にわたる膜厚の均一性が損なわれることがあります。エンジニアは、このトレードオフを慎重に考慮する必要があります。

プラズマ誘起損傷の可能性

低温によりデバイスを熱損傷から保護できますが、高エネルギープラズマ自体が、注意深く制御しないとウェハー表面に微妙な損傷を引き起こすことがあります。これは、緩和するための洗練されたプロセス調整を必要とします。

システムの複雑さとコスト

PECVDシステムは、複雑な高真空装置であり、多大な設備投資を必要とします。その運用コストも、一部のより単純な成膜方法よりも高くなりますが、これは高度なノード製造が提供する独自の機能によって正当化されるコストです。

目標に応じた適切な選択

PECVDを使用するかどうかの決定は、製造されるデバイスの特定の要件によって決まります。

- 高性能ロジックとメモリが主な焦点の場合:速度と小型化に不可欠な低誘電率誘電体絶縁体と応力制御されたライナーを成膜するために、PECVDは不可欠です。

- ディスプレイまたは太陽光発電が主な焦点の場合:PECVDは、温度に敏感なガラスまたはフレキシブル基板上に不可欠なTFTバックプレーンと反射防止コーティングを作成するための主要な方法です。

- 長期的なデバイス信頼性が主な焦点の場合:PECVDは、最終製品を環境および機械的故障から保護するために必要な優れた封止膜と不動態化膜を提供します。

最終的に、PECVDの低温処理、材料の多様性、高品質な結果の戦略的なバランスは、現代の半導体製造においてかけがえのない柱となっています。

まとめ表:

| 特徴 | 利点 |

|---|---|

| 低温プロセス (200-400°C) | デリケートなデバイスを保護し、トランジスタ形成後の成膜を可能にする |

| コンフォーマル成膜 | 3D構造上に均一なコーティングを確保し、電気的短絡を防ぐ |

| 膜特性の精密な制御 | 最適な性能のために、応力、密度、誘電率を調整できる |

| 多用途な材料成膜 | 様々な用途に対応するSiO₂、Si₃N₄、低誘電率誘電体をサポート |

| 高い純度と品質 | チップの信頼性と歩留まりに不可欠な低欠陥膜を提供 |

KINTEKの先進的なPECVDシステムで、半導体プロセスを最適化しましょう!優れた研究開発と自社製造を活かし、多様な研究室向けにカスタマイズされたソリューションを提供しています。当社のCVD/PECVDシステム、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉を含む製品ラインは、お客様固有の実験ニーズを正確に満たすための強力な詳細カスタマイズ能力によって補完されています。今すぐお問い合わせください。高品質で低温の薄膜によりデバイス製造を強化し、ラボの効率と革新性を向上させましょう!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン