現代のマッフル炉がエネルギー効率を達成しているのは、熱損失を最小限に抑える高度な材料と、電力消費を最適化するインテリジェント制御システムの戦略的な組み合わせによるものです。古い設計のように単に強引に熱を加えるのではなく、熱を効果的に発生させ、チャンバー内に閉じ込め、安定した温度を維持するために必要な正確な量のエネルギーのみを使用するように設計されています。

現代の炉の効率性の背後にある核となる原理は、単一のコンポーネントではなく、全体的なシステムです。熱エネルギーを封じ込めるための高品質な断熱材、熱を発生させるための効率的な発熱体、そしてそれを管理するためのスマートエレクトロニクスを組み合わせることで、古い装置によく見られた無駄なエネルギーを劇的に削減します。

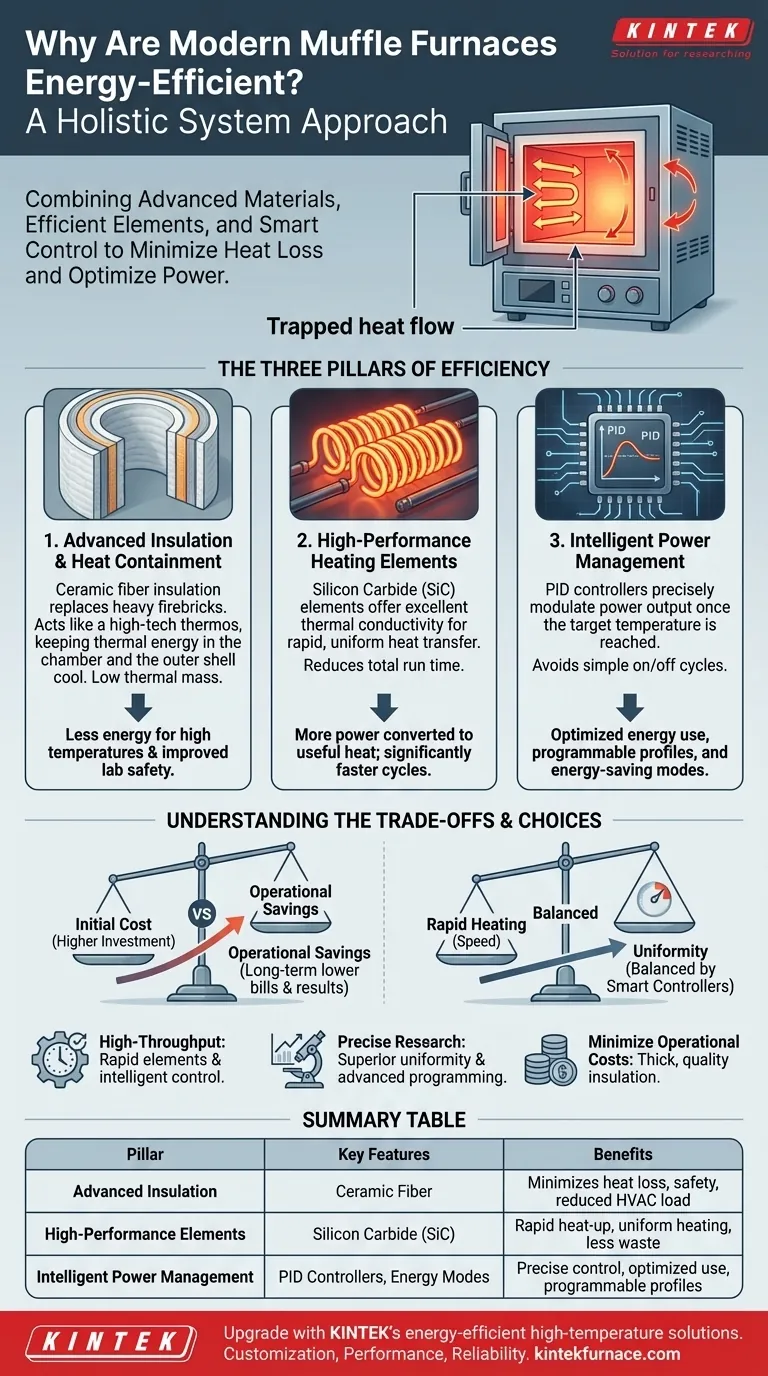

マッフル炉の効率性の三本柱

炉のエネルギー消費は、熱を発生させる能力、そしてより重要なことに、その熱を保持する能力の結果です。最新の設計は、これら3つの重要な側面に焦点を当てることで優れています。

柱1:高度な断熱材と熱封じ込め

炉の効率における最大の要因は、熱の逃げを防ぐことです。目標は、熱エネルギーを処理チャンバー内に留めておくことです。

現代の炉では、従来の重い耐火レンガを高度なセラミックファイバー断熱材に置き換えています。この材料は熱容量が非常に低く、優れた断熱特性を持ち、炉チャンバーの高性能魔法瓶のように機能します。

この優れた断熱性により、高温に到達し維持するために必要なエネルギーが少なくなります。また、炉の外殻をより低温に保ち、実験室の安全性を向上させ、空調システムへの熱負荷を軽減します。

柱2:高性能発熱体

電気を実用的な熱に効率的に変換することが、2番目の柱です。現代の炉では、炭化ケイ素(SiC)発熱体がよく使用されます。

これらの発熱体は優れた熱伝導率を持ち、熱をチャンバーに迅速かつ均一に伝達できます。この急速な昇温能力により、炉が最大電力で動作し続ける総時間が短縮され、サイクルごとに大幅なエネルギーが節約されます。

その効率性により、消費された電力のうち、より多くの割合がチャンバー内の有用な熱に直接変換され、失われたり無駄になったりする熱が少なくなります。

柱3:インテリジェントな電力管理

これが操作の「頭脳」であり、最新の機器の重要な差別化要因です。単なるオン/オフスイッチではなく、これらの炉は洗練されたデジタルコントローラーを使用します。

これらのシステムは、多くの場合PID(比例・積分・微分)コントローラーを介してインテリジェントな電力調整を提供します。目標温度に達すると、コントローラーは電力出力を正確に調整し、最小限の熱損失を相殺するのに十分なエネルギーのみを供給します。

多くのモデルには、省エネモードやプログラム可能な昇温速度も搭載されています。これにより、ユーザーは実験の特定のニーズに合わせて加熱プロファイルを調整でき、過度に速い、または長すぎる加熱による不必要なエネルギー消費を回避できます。

トレードオフの理解

現代の炉は非常に効率的ですが、エンジニアリング上の妥協点があることを理解することが重要です。

初期コスト 対 運用コストの節約

エネルギー効率の高い炉に含まれる高度な材料と洗練された電子機器は、初期購入価格が高くなります。このコストは、生涯にわたる大幅な電気料金の削減とプロセスの結果の改善を通じて、機器の耐用年数を通じて回収されます。

昇温速度 対 温度均一性

急速な昇温は、稼働時間を最小限に抑えるため、効率性の特徴です。しかし、極端に積極的な昇温速度は、チャンバー内に一時的な温度勾配を生じさせることがあります。ハイエンドのコントローラーは、まさにこのバランスを取るように設計されており、速度と優れた均一性の両方を達成することを保証します。

専門設計 対 多用途性

単一の反復的なプロセス(灰化など)に合わせて最適化された炉は、そのタスクに対して信じられないほど効率的かもしれません。しかし、その設計は、異なる加熱プロファイルや雰囲気を必要とする他の用途には適さない可能性があります。モデルを選択することは、専門的な効率と汎用性の柔軟性とのバランスを取ることを意味します。

アプリケーションに最適な選択を行う

効率的なマッフル炉の実用的な利点は、電気代の削減にとどまらず、より優れたプロセス制御、再現性、およびサンプル処理能力の向上にまで及びます。

- 主な焦点が高スループット生産である場合: サイクル時間を最小限に抑えるために、高速で効率的な発熱体とインテリジェントコントローラーを備えたモデルを優先してください。

- 主な焦点が精密材料研究である場合: 効率的で制御された設計から直接得られる、優れた温度均一性と高度なプログラミングを探してください。

- 主な焦点が長期的な運用コストの最小化である場合: 厚い高品質のセラミックファイバー断熱材を備えた炉は、数千時間の稼働における受動的な熱損失を最小限に抑えることで、最大の投資収益率をもたらします。

これらの基本原則を理解することで、技術的な要件を満たすだけでなく、費用対効果の高い信頼できる長期資産として機能する炉を選択できます。

要約表:

| 効率の柱 | 主な特徴 | 利点 |

|---|---|---|

| 高度な断熱材 | セラミックファイバー材料 | 熱損失の最小化、安全性の向上、空調負荷の軽減 |

| 高性能発熱体 | 炭化ケイ素(SiC) | 急速な昇温、均一な加熱、エネルギーの無駄の削減 |

| インテリジェントな電力管理 | PIDコントローラー、省エネモード | 正確な温度制御、最適化された電力使用、プログラム可能なプロファイル |

KINTEKのエネルギー効率の高い高温炉ソリューションであなたの研究室をアップグレードしましょう! 卓越した研究開発と社内製造を活用し、当社はマッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを提供しています。強力なカスタムメイド機能により、お客様固有の実験ニーズとの正確な整合性が保証され、優れた性能、コスト削減、信頼性が提供されます。当社の専門家にご連絡いただき、お客様のプロセスを最適化し、運用コストを削減する方法についてご相談ください!

ビジュアルガイド