要するに、真空溶解炉は主に航空宇宙、医療、自動車、エネルギー分野で使用されています。これらの産業では、ジェットエンジンのタービンブレードや医療用インプラント、高性能エンジン部品など、材料の純度と構造的完全性が最も重要となるミッションクリティカルな部品を製造するために、これらの炉に依存しています。

真空溶解炉の基本的な機能は、単に金属を溶かすことではなく、高度に制御された汚染のない環境を作り出すことです。このプロセスは酸化を防ぎ、溶解したガスを除去するため、開放大気中では処理できない先進的な合金から欠陥のない高強度部品を製造することができます。

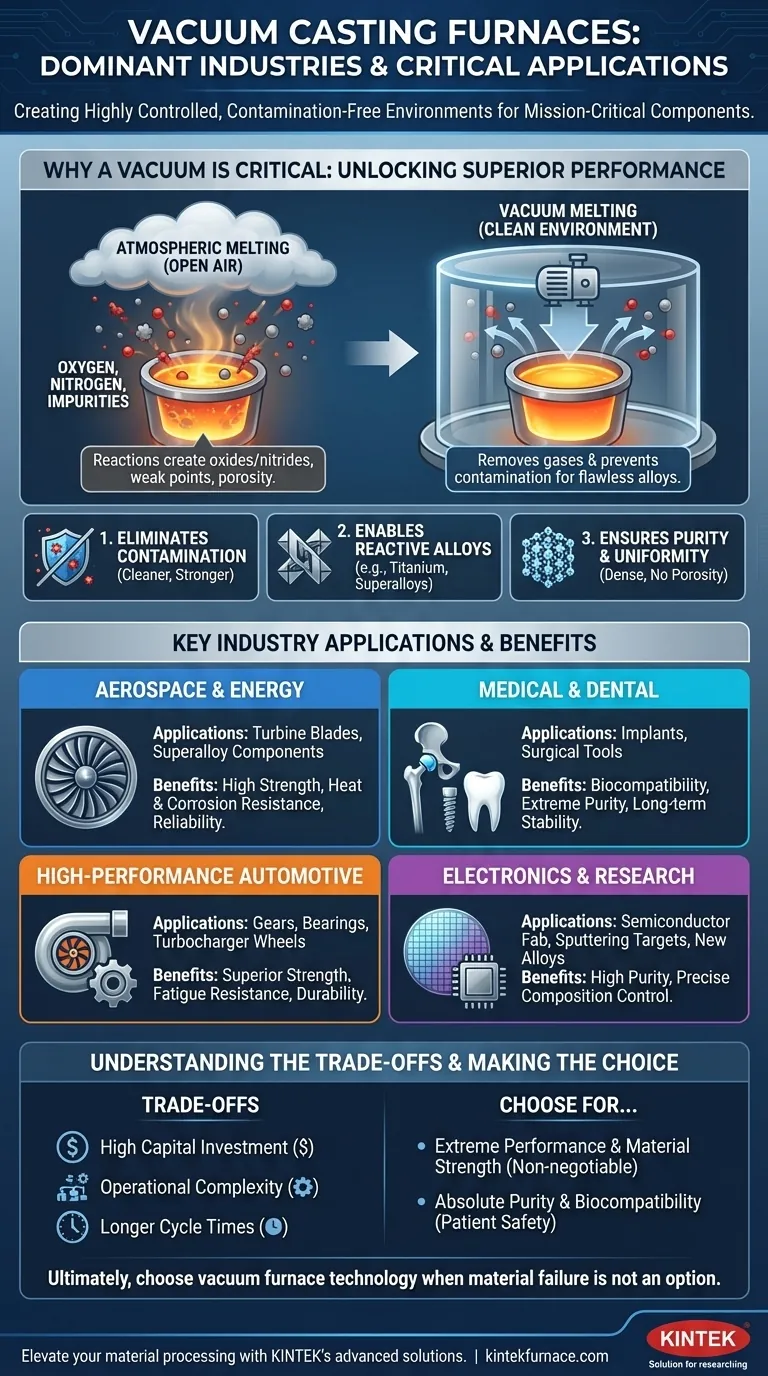

真空が極めて重要である理由

真空溶解炉を使用するという決定は、究極の材料品質を求める必要性によって推進されます。真空そのものが、金属部品の優れた性能を引き出す技術です。

大気中の汚染の排除

金属を開放大気中で溶解すると、酸素や窒素と反応します。これらの反応は金属の構造内に不純物(酸化物や窒化物)を生成し、弱点となり、早期の故障につながる可能性があります。

真空溶解炉はこれらの反応性ガスを除去します。これにより不純物の生成を防ぎ、よりクリーンで、より強く、より信頼性の高い最終製品が得られます。

先進的で反応性の高い合金の実現

チタン合金やニッケル基超合金など、最も先進的な材料の多くは、特に高温において酸素と強く反応します。

これらの材料を従来の溶解炉で溶解すると、その独自の特性が失われてしまいます。真空は、極限の用途で要求される化学組成と構造的完全性を維持したまま、それらを正しく加工できる唯一の環境です。

純度と均一性の確保

真空環境は、溶解した金属から水素などの溶解したガスを引き出すのにも役立ちます。これらのガスの除去により、金属が凝固する際に気泡(微小な泡)が発生するのを防ぎます。

その結果、高密度で均一な材料構造が得られ、疲労耐性や引張強度などの機械的特性が劇的に向上します。

主な産業用途の詳細

欠陥のない高純度部品の必要性が、いくつかの重大なリスクを伴う産業での真空溶解炉の導入を推進しています。

航空宇宙およびエネルギー

ジェットエンジンと発電タービンでは、タービンブレードなどの部品が極度の応力と極端な温度の下で動作します。

真空溶解は、これらの部品を超合金から製造するために使用されます。その結果得られる部品は、数千時間にわたって故障なく信頼性高く機能するために必要な、高い強度と耐熱性、耐食性を備えています。

医療および歯科

人体内に配置される部品にとって、材料の純度は安全性の問題です。医療用インプラント(股関節、デンタルインプラント、外科手術器具など)は、完全に生体適合性がある必要があります。

真空溶解炉は、チタンなどの材料から極めて高い純度のインプラントを製造します。この完璧な品質は、患者の体がインプラントを拒絶するリスクを最小限に抑え、長期的な安定性を保証します。

高性能自動車

モータースポーツや高級車では、エンジン部品や駆動系部品が限界まで酷使されます。真空溶解は、ギア、ベアリング、ターボチャージャーホイールなどの部品に使用されます。

このプロセスにより、極端な負荷と高回転数に対応するために必要な優れた強度と疲労耐性が提供され、性能と耐久性の両方が保証されます。

エレクトロニクスおよび研究

エレクトロニクス産業では、半導体製造やスパッタリングターゲット用の高純度金属を作成するプロセスなどで真空溶解炉が使用されます。

研究開発においては、材料の組成を正確に制御することが極めて重要であるため、これらの炉は新しい合金や材料を開発するために不可欠です。

トレードオフの理解

利点は大きいものの、真空溶解炉技術には明確なトレードオフがあり、汎用的な用途には適していません。

高い設備投資

真空溶解炉とその支持システム(ポンプ、制御装置)は、従来の雰囲気炉よりも大幅に高価です。このコストは、用途が最高の材料品質を要求する場合にのみ正当化されます。

運用の複雑さ

真空溶解炉の操作には専門的な訓練が必要です。真空度の管理、正確な加熱・冷却サイクルの制御、複雑なシステムの維持管理は、標準的な溶解よりもはるかに要求が厳しいです。

長いサイクル時間

チャンバーを排気して真空を作り出すプロセスは、各生産サイクルにかなりの時間を追加します。これにより、従来の溶解方法と比較して、より遅く、低容量のプロセスになります。

目標に応じた適切な選択

真空溶解炉を使用するかどうかの決定は、用途の要求が品質への投資に見合うかどうかによって完全に決まります。

- 主な焦点が極限の性能と材料強度にある場合: 航空宇宙や高性能自動車用途向けの超合金やチタンから信頼性の高い部品を製造するには、真空溶解は交渉の余地がありません。

- 主な焦点が絶対的な純度と生体適合性にある場合: 真空溶解炉の清浄な環境は、患者の安全と長期的な成功を保証する医療用インプラントの製造に不可欠です。

- 主な焦点がコスト効率の高い大量生産の単純な部品にある場合: 従来の砂型鋳造やダイカストを標準雰囲気炉で行う方が、はるかに実用的で経済的な選択肢です。

最終的に、材料の故障が許されず、性能を妥協できない場合に、真空溶解炉技術を選択します。

要約表:

| 産業 | 主な用途 | 主な利点 |

|---|---|---|

| 航空宇宙およびエネルギー | タービンブレード、超合金部品 | 高強度、耐熱性、耐食性 |

| 医療および歯科 | インプラント(例:股関節)、外科手術器具 | 生体適合性、純度、長期安定性 |

| 自動車 | ギア、ベアリング、ターボチャージャーホイール | 優れた強度、疲労耐性、耐久性 |

| エレクトロニクスおよび研究 | 半導体製造、スパッタリングターゲット | 高純度、正確な組成制御 |

KINTEKの先進的な高温炉ソリューションで材料処理を向上させましょう! 卓越した研究開発と社内製造を活用し、当社は真空・雰囲気炉、マッフル炉、管状炉、回転炉、CVD/PECVDシステムなど、多様な製品ラインナップを提供し、航空宇宙、医療、自動車などの産業の独自の要求に対応します。強力な深層カスタマイズ機能により、お客様の実験的および生産的ニーズに合わせてソリューションを正確に調整し、優れた純度、強度、信頼性を提供できます。品質を妥協しないでください—当社のサービスで運用を強化する方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド