本質的に、初期の単一チャンバー真空炉設計の主な制限は、その加熱機能と冷却機能との間に存在する根本的で避けられない対立でした。単一のチャンバーが強烈で均一な熱を発生させ、その後急速な冷却を可能にする役割を担っていたため、一方のプロセスを最適化する設計上の選択は、必然的にもう一方を損なうことになりました。これにより、性能と材料品質の上限が設定されました。

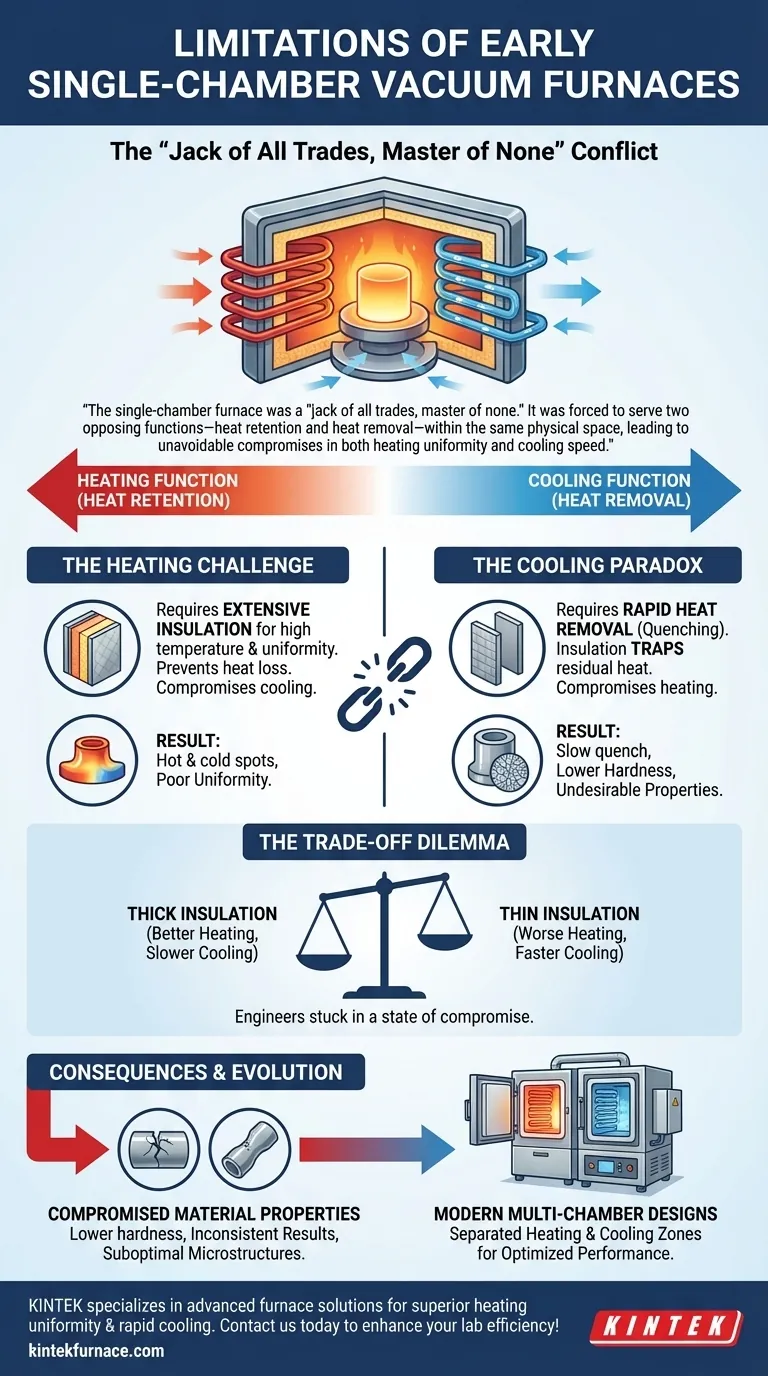

単一チャンバー炉は「多芸多才だが、どれも極めて優れているわけではない」ものでした。同じ物理空間内で、熱保持と除熱という相反する2つの機能を果たすことを強いられ、加熱の均一性と冷却速度の両方で避けられない妥協が生じました。

核心的な対立:加熱 対 冷却

中心的な課題は熱力学の法則に由来していました。効率的に熱を保持するように設計されたチャンバーは、定義上、熱を迅速に放出するのが苦手です。

効果的な加熱の課題

初期の設計では、均一な温度を達成し維持することに苦労しました。加熱サイクル中の主な目標は、エネルギーをワークピースに均等に、かつ最小限の損失で伝達することです。

これを効果的に行うためには、チャンバーには十分な断熱材が必要でした。このホットゾーンの断熱材は、高温に到達し、ワークピースのすべての部分が同じ速度で加熱され、ホットスポットやコールドスポットを防ぐために不可欠でした。

効率的な冷却のパラドックス

冷却サイクル、つまり「焼き入れ」の目標は、その真逆です。つまり、望ましい硬度などの材料特性を固定するために、ワークピースから熱を可能な限り迅速に取り除くことです。

しかし、加熱に非常に役立っていた断熱材が、今や大きな障害となりました。それは炉壁と構造内に残留熱を閉じ込め、冷却プロセス全体を遅らせ、迅速で効果的な焼き入れをほぼ不可能にしました。

結果:材料特性の妥協

この固有の対立により、冶金学的な結果はしばしば最適とは言えませんでした。遅い焼き入れは、硬度の低下、望ましくない微細構造、バッチ内の部品の特性の不均一性を引き起こす可能性があります。

エンジニアは妥協の状態に絶えず閉じ込められ、完全に均一な加熱と十分に迅速な冷却の両方を達成することができませんでした。

トレードオフの理解

この中心的な対立は、設計者やオペレーターに、最終製品の品質に直接影響を与える困難な選択を強いることになりました。

断熱のジレンマ

最も重要なトレードオフは断熱でした。厚く、高効率の断熱材を使用すると、加熱中の温度均一性とエネルギー効率が向上します。しかし、冷却速度は劇的に遅くなります。

逆に、より薄い断熱材、または少ない断熱材を使用すると、炉はより速く冷却できますが、その代償として加熱の均一性が悪くなり、エネルギー消費が増加します。これは一貫性のない結果につながることがよくありました。

均一性の問題

断熱材の問題以外にも、初期のヒーターエレメントの設計やチャンバーのジオメトリは、不均一な熱分布を生み出すことがよくありました。さらに原始的な炉における「各パイプラインの肘部分での単純な燃焼と火災」への言及は、熱を均一に供給するという長年の課題を浮き彫りにしています。

対流設計がより進んだものであっても、単一の妥協されたチャンバー内で大きなワークロード全体にわたって真の温度均一性を達成することは、永続的なエンジニアリングの難題でした。

進化の経路の理解

これらの制限は単なる些細な不便ではなく、次世代の炉技術のイノベーションの主な原動力でした。この文脈を理解することは、炉の設計がどのように進化したかを明確にします。

- 主な焦点が高性能熱処理(例:航空宇宙、医療)にある場合:単一チャンバー設計における妥協は受け入れがたく、加熱と冷却が物理的に分離され、個別に最適化されたマルチチャンバー炉の開発を促進しました。

- 主な焦点が単純で非クリティカルなプロセス(例:基本的なアニーリング)である場合:初期の単一チャンバー設計で十分だったかもしれませんが、現代の基準で要求される精度と再現性を決して提供することはできませんでした。

これらの基本的な制限を克服したことが、今日、重要な産業で使用されている洗練されたマルチチャンバー真空炉につながったのです。

要約表:

| 制限 | 影響 |

|---|---|

| 加熱 対 冷却の対立 | 性能と材料品質の妥協 |

| 断熱のジレンマ | 温度均一性の低下、または冷却速度の遅延 |

| 均一性の問題 | 熱分布の不均一性と最適ではない結果 |

| 材料特性の妥協 | 硬度の低下と望ましくない微細構造 |

あなたの研究室で炉の性能に関する課題に直面していませんか?KINTEKは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としています。卓越したR&Dと社内製造により、独自の実験ニーズに正確に対応するための深いカスタマイズを提供し、最適な材料結果のための優れた加熱均一性と急速な冷却を保証します。今すぐお問い合わせいただき、研究室の効率を高め、一貫した高品質の結果を達成しましょう!

ビジュアルガイド