オリジナルの管型加熱炉は、蒸し器タイプのケトルの概念から直接着想を得た山積み型(heap-type)システムとして考案されました。この基礎となる設計では、バーナーがチューブバンドルの真下に配置され、チューブバンドルは、その中を流れる流体を加熱するための主要な吸熱(吸熱性)表面として機能しました。

その核心において、最初の管型加熱炉は、ストーブの上の単純なケトルを工業用にスケールアップしたものでした。流体を含む容器に下から直接熱を加えるというこの基本的な原理は、その後のより複雑な炉技術すべての設計DNAを確立しました。

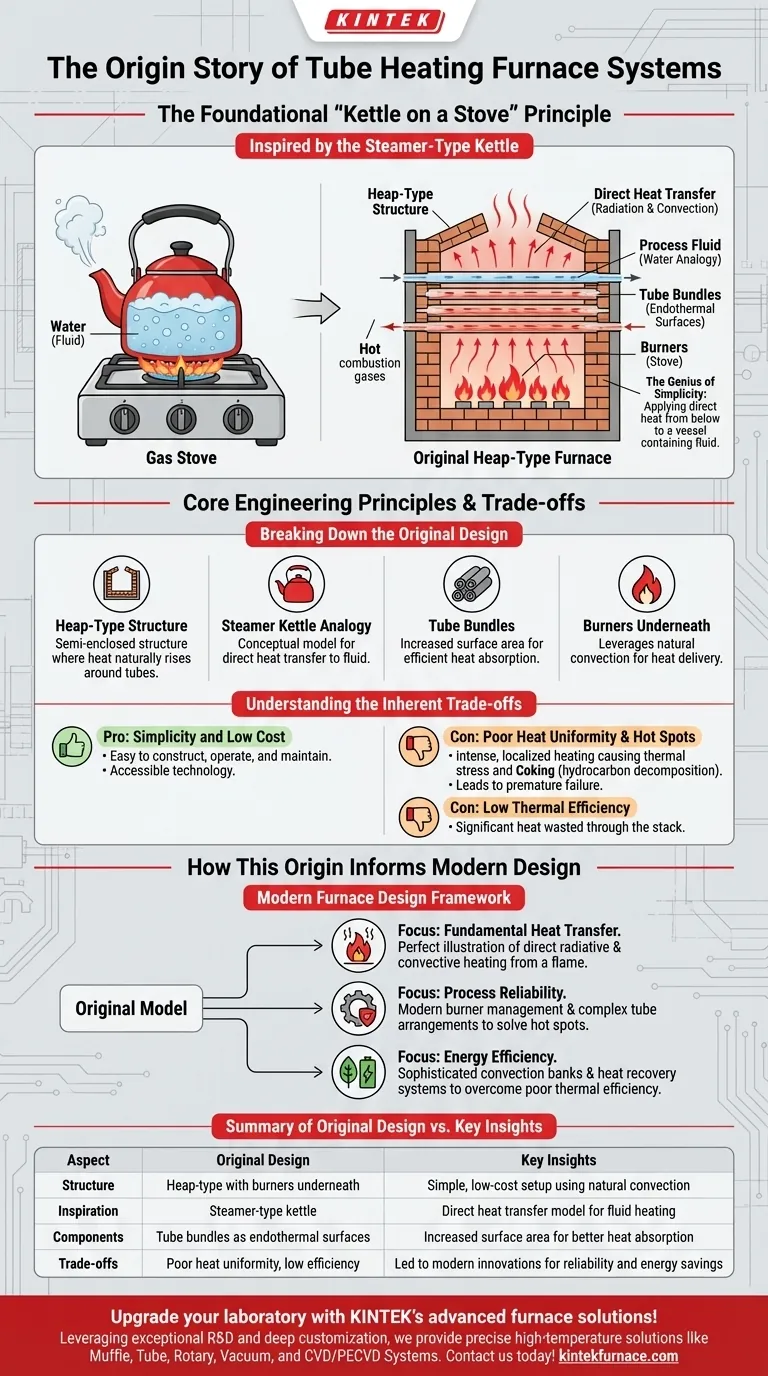

基礎となる「ストーブの上のケトル」原理

オリジナル設計の妙は、そのシンプルさにあります。それを分解することで、今日でも関連性のある核となるエンジニアリング原理が見えてきます。

山積み型(Heap-Type)炉の構造

山積み型(heap-type)という用語は、基本的なレイアウトを説明しています。これは、バーナーからの熱が自然に上昇し、キャンプファイヤーの熱のようにプロセスチューブの周りに「山積みになる」開放型または半密閉型の構造でした。

蒸し器(Steamer Kettle)に着想を得て

概念モデルは蒸し器タイプ(steamer-type)のケトルでした。この類推では、バーナーがストーブ、炉室がケトル、チューブ内の流体が沸騰する水です。このシンプルな思考モデルは、システムの主要な機能である直接的な熱伝達を明確にします。

チューブバンドルの役割

単一の大きな容器の代わりにチューブバンドルを使用することは、重要な革新でした。これにより、熱にさらされる表面積が劇的に増加し、プロセス流体へのより効率的な吸収が可能になりました。これらは熱エネルギーを吸収するため、吸熱表面として知られています。

直接的な熱源としてのバーナー

チューブの真下にバーナーを配置することは、熱を供給する最も直接的な方法でした。この設定は、高温の燃焼ガスが上昇してチューブを包み込み、主に放射と対流によってエネルギーを伝達するという自然対流を利用しています。

固有のトレードオフを理解する

このオリジナルの設計は、見事にシンプルである一方で、数十年間の炉の進化を推進した重大な制限を伴っていました。これらのトレードオフを理解することが、現代の炉がなぜこれほど複雑であるかを認識する鍵となります。

利点:シンプルさと低コスト

主な利点はそのシンプルさでした。比較的簡単で安価に構築、運用、保守できるため、初期の産業プロセスにとってアクセスしやすい技術でした。

欠点:熱均一性の悪さとホットスポット

チューブを炎に直接さらすことは、両刃の剣です。激しい局所的な加熱、つまりホットスポットを生み出します。この不均一な温度分布は、チューブ金属に熱応力を引き起こし、早期故障につながる可能性があります。

さらに、これらのホットスポットはチューブ内の流体を過熱させ、コークス化と呼ばれるプロセスを引き起こす可能性があります。コークス化とは、炭化水素が分解され、チューブ内に炭素の絶縁層を形成することで、効率と流量を大幅に低下させます。

欠点:低い熱効率

山積み型(heap-type)設計は、あまり効率的ではありませんでした。燃焼ガスからの大量の貴重な熱エネルギーは、チューブを通り過ぎてスタックから排出され、完全に無駄になっていました。現代の炉は、この失われた熱を回収するために特別に設計された広範な対流セクションでこれに対処しています。

この起源が現代の設計にどのように影響するか

このシンプルな出発点を理解することで、あらゆる現代の炉システムを分析するための強力な枠組みが得られます。これにより、複雑な機能を、それが解決するために設計された根本的な問題に遡ることができます。

- 主要な焦点が基本的な熱伝達にある場合:このオリジナルモデルを、炎源からの直接的な放射および対流加熱の完璧な例として見てください。

- 主要な焦点がプロセスの信頼性にある場合:現代のバーナー管理と複雑なチューブ配置が、ホットスポットと不均一な加熱という元の問題を解決するために存在することを認識してください。

- 主要な焦点がエネルギー効率にある場合:この第一原理設計の劣悪な熱効率を克服するために、洗練された対流バンクと熱回収システムが特別に開発されたことを認めてください。

この起源を把握することで、複雑な現代の炉のあらゆるコンポーネントの目的を分解することができます。

まとめ表:

| 側面 | オリジナル設計 | 重要な洞察 |

|---|---|---|

| 構造 | バーナーが下にある山積み型 | 自然対流を利用したシンプルで低コストのセットアップ |

| インスピレーション | 蒸し器型ケトル | 流体加熱のための直接熱伝達モデル |

| コンポーネント | 吸熱表面としてのチューブバンドル | 熱吸収を高めるための表面積の増加 |

| トレードオフ | 熱均一性の悪さ、低効率 | 信頼性と省エネルギーのための現代の革新につながった |

KINTEKの高度な炉ソリューションで研究室をアップグレードしましょう!卓越した研究開発と社内製造を活用し、KINTEKはマッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、さまざまな高温炉を多様な研究室に提供しています。当社の強力なディープカスタマイズ能力は、お客様固有の実験ニーズに合わせた精密なソリューションを保証し、効率と信頼性を向上させます。今すぐお問い合わせください。お客様の研究開発目標をどのようにサポートできるかご相談させていただきます!

ビジュアルガイド