本質的に、プラズマ支援化学気相堆積法(PECVD)は、主に重要な誘電体膜および半導体薄膜を堆積するために使用される非常に多用途な技術です。最も一般的な材料には、マイクロエレクトロニクスおよび光学の基本的な構成要素である酸化シリコン(SiO₂)、窒化シリコン(Si₃N₄)、アモルファスシリコン(a-Si)、およびダイヤモンドライクカーボン(DLC)が含まれます。

PECVDの真の重要性は、作成できる膜の多様性だけでなく、低温でそれらを堆積できる能力にあります。これにより、従来の堆積方法の高温に耐えられない基板上にも、高品質で均一かつ密着性の高い層を製造することが可能になります。

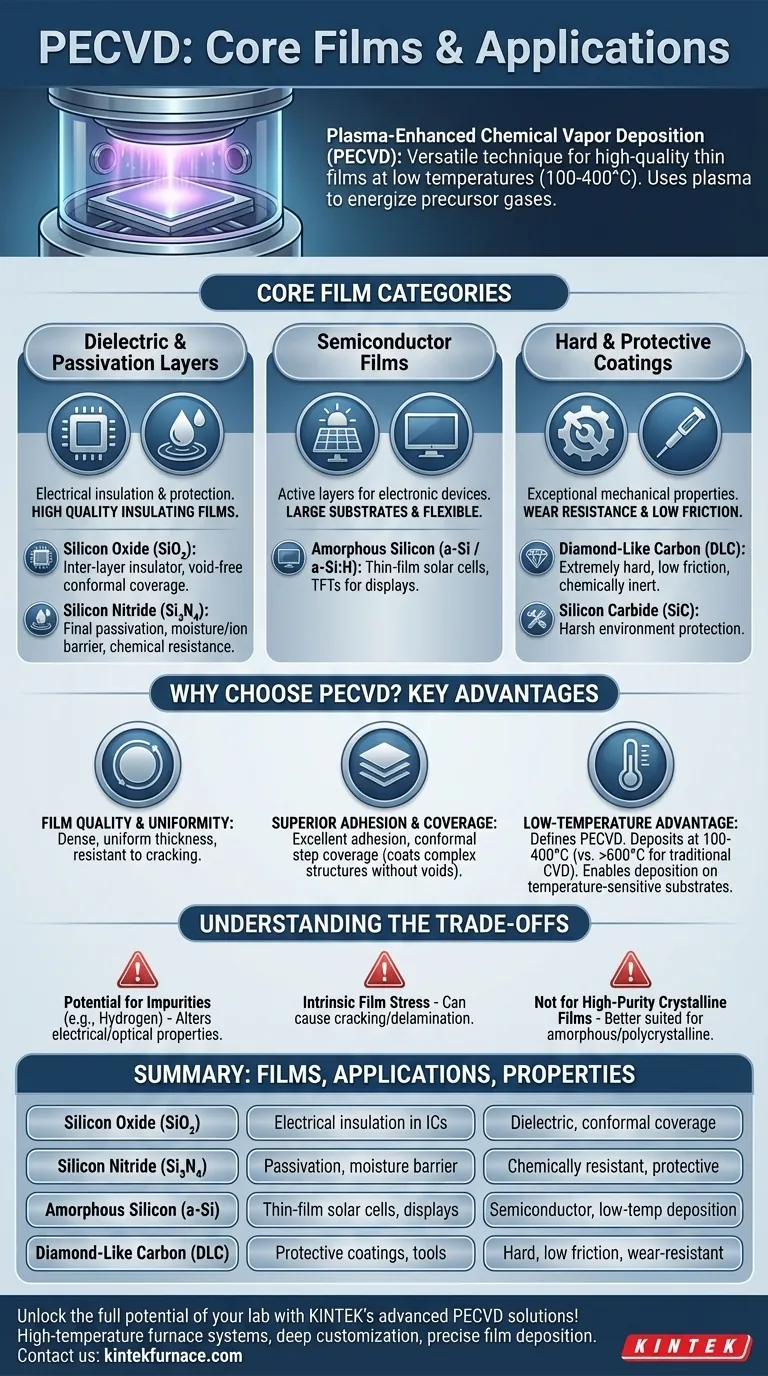

PECVDの主要な膜カテゴリ

PECVDは万能のソリューションではありません。その使用は、プラズマを使用して前駆体ガスを活性化するという独自のプロセス上の利点が明確な利点をもたらす特定の材料カテゴリに集中しています。

誘電体およびパッシベーション層

PECVDの最も一般的な用途は、高品質の絶縁膜の堆積です。これらの層は、コンポーネントの電気的絶縁およびデバイス表面の保護に不可欠です。

酸化シリコン(SiO₂)は、集積回路内の金属層間の絶縁体として使用される基本的な誘電体です。PECVDは、複雑な表面の形状に適合するボイドのない堆積を可能にします。

窒化シリコン(Si₃N₄)は、優れた耐薬品性と、水分およびイオン拡散に対するバリアとして機能する能力により高く評価されています。チップを環境から保護するための最終的なパッシベーション層として頻繁に使用されます。

半導体膜

PECVDは、特に大面積または柔軟な基板上に構築された一部の電子デバイスのアクティブ層を作成する上でも極めて重要です。

しばしば水素化されたアモルファスシリコン(a-Si:H)は、薄膜太陽電池や大面積ディスプレイ(LCDスクリーンなど)で使用されるトランジスタのPECVDによって堆積される主要な材料です。

硬質および保護コーティング

エネルギーの高いプラズマプロセスは、優れた機械的特性を持つ膜を作成でき、保護用途に適しています。

ダイヤモンドライクカーボン(DLC)は、ダイヤモンドの貴重な特性のいくつかを備えたアモルファス炭素材料の一種です。これらの膜は極めて硬く、低い摩擦係数を持ち、化学的に不活性であるため、工具、医療用インプラント、耐摩耗部品の理想的なコーティングとなります。

炭化ケイ素(SiC)も、過酷な環境下での保護コーティングのためにPECVDによって堆積される、硬質で化学的に耐性のある材料です。

これらの材料にPECVDを選択する理由

物理的気相堆積法(PVD)や標準的な化学気相堆積法(CVD)などの他の方法よりもPECVDを使用するという決定は、それが提供する独自の品質とプロセスの利点によって推進されます。

膜の品質と均一性

PECVDは、高密度で、厚さが均一で、ひび割れに強い膜を生成することで知られています。プラズマ支援反応は、安定した制御可能な成長環境を作り出します。

優れた密着性と被覆率

PECVDによって堆積された膜は、下地の基板への密着性に優れています。このプロセスはまた、比類のない**コンフォーマルステップカバレッジ**を提供します。これは、ボイドや隙間を作ることなく、複雑な三次元構造を均一にコーティングできることを意味します。

低温の利点

これがPECVDを決定づける利点です。従来のCVDでは、前駆体ガスを分解するために非常に高い温度(しばしば600℃超)が必要です。PECVDはエネルギー豊富なプラズマを使用してこれを達成し、はるかに低い温度(通常100〜400℃)での堆積を可能にします。

この低温プロセスは、既に部分的に処理されている基板や、ポリマーなど融点が低い材料で作られた基板上に膜を堆積するために不可欠です。

トレードオフの理解

強力ではありますが、PECVDには限界がないわけではありません。これらのトレードオフを理解することが、技術を効果的に使用するための鍵となります。

不純物の可能性

プラズマ環境により、前駆体ガス、特に水素の断片が成長中の膜に取り込まれる可能性があります。意図的な場合(a-Si:Hなど)もありますが、これらの不純物は膜の電気的または光学的特性を意図しない形で変化させる可能性があります。

固有の膜応力

PECVD膜は、組み込みの機械的応力(引張または圧縮)を持つことがよくあります。適切に管理されない場合、高い応力は膜のひび割れや基板からの剥離を引き起こし、デバイスの故障につながる可能性があります。

高純度結晶膜には最適ではない

アモルファス膜や多結晶膜には優れていますが、PECVDは一般的に高純度の単結晶膜を堆積するための好ましい方法ではありません。分子線エピタキシー(MBE)や特殊なCVDプロセスなどの技術の方が、その目的に適しています。

目的の適切な選択を行う

膜の選択は、解決すべき問題によって完全に決まります。PECVDは、特定の工学的課題に適した材料のツールボックスを提供します。

- 主な焦点が電気的絶縁またはデバイスのパッシベーションである場合: 酸化シリコン(SiO₂)と窒化シリコン(Si₃N₄)が頼りになる材料になります。

- 主な焦点が薄膜太陽電池またはディスプレイのバックプレーンである場合: 主にアモルファスシリコン(a-Si:H)を使用します。

- 主な焦点が硬く、耐摩耗性があり、低摩擦の表面を作成することである場合: ダイヤモンドライクカーボン(DLC)が最も効果的な選択肢です。

- 主な焦点が過酷な化学的または熱的環境下での保護バリアである場合: 窒化シリコン(Si₃N₄)または炭化ケイ素(SiC)が有力な候補です。

結局のところ、PECVDが現代の製造において不可欠なプロセスであるのは、低温で高品質な機能性膜を作成できる能力があるからです。

要約表:

| 膜の種類 | 主な用途 | 主な特性 |

|---|---|---|

| 酸化シリコン(SiO₂) | ICにおける電気的絶縁 | 誘電体、コンフォーマルカバレッジ |

| 窒化シリコン(Si₃N₄) | パッシベーション、水分バリア | 耐薬品性、保護性 |

| アモルファスシリコン(a-Si) | 薄膜太陽電池、ディスプレイ | 半導体、低温堆積 |

| ダイヤモンドライクカーボン(DLC) | 保護コーティング、工具 | 硬質、低摩擦、耐摩耗性 |

| 炭化ケイ素(SiC) | 過酷な環境からの保護 | 硬質、化学的不活性 |

KINTEKの高度なPECVDソリューションで研究室の可能性を最大限に引き出しましょう!優れた研究開発と社内製造を活用し、当社はCVD/PECVDシステムのような高温炉システムを、お客様固有の実験ニーズに合わせて調整し、多様な研究室に提供します。当社の深いカスタマイズ機能により、マイクロエレクトロニクス、光学、および保護コーティングのアプリケーションにおいて、正確な膜堆積が保証されます。当社のPECVD技術がお客様の研究と生産効率をどのように向上させることができるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン