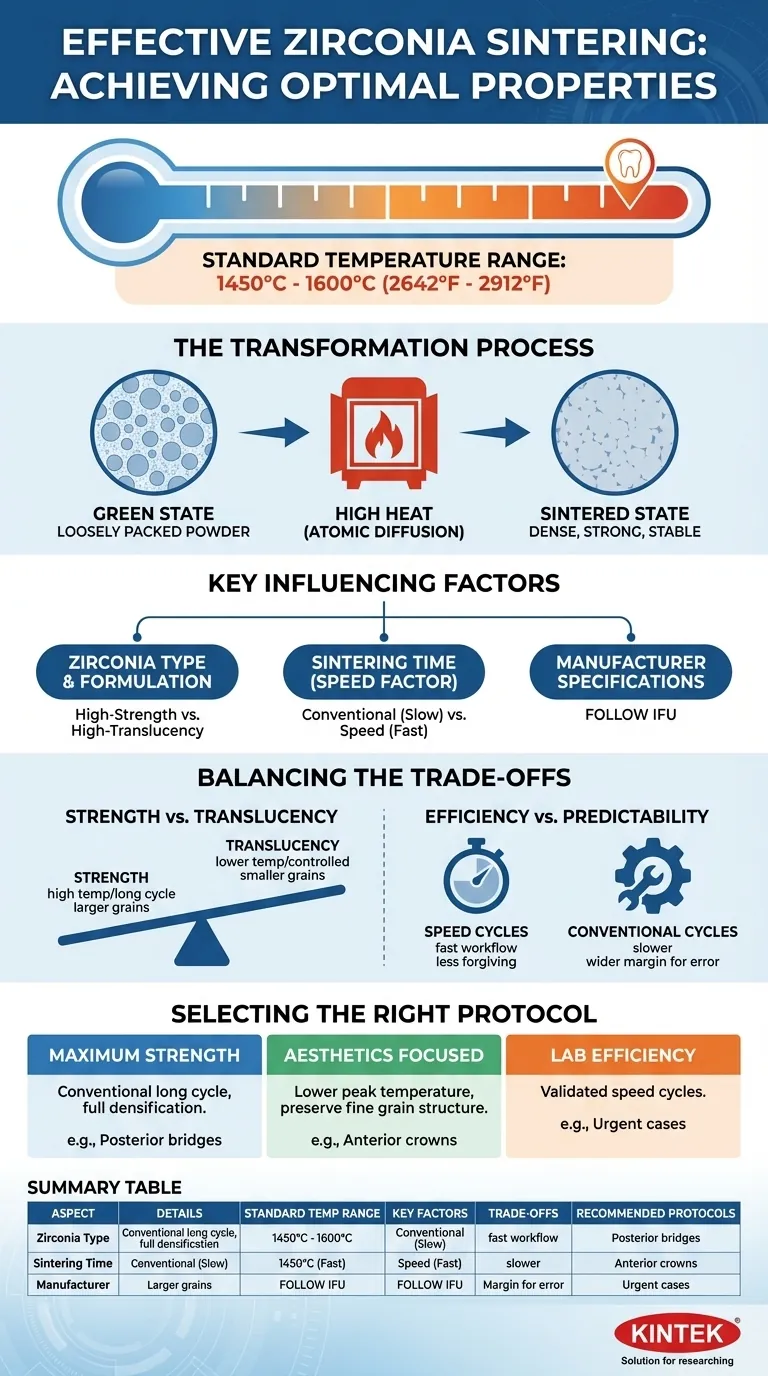

完全な緻密化と最適な特性を達成するために、歯科用炉はジルコニアの焼結に特定の高温範囲内で稼働する必要があります。従来の歯科用ジルコニアを焼結するための標準温度は、通常、1450°Cから1600°C(2642°Fから2912°F)の間です。この重要な熱処理プロセスによって、多孔質でチョークのような「グリーン状態」の材料が、緻密で強く、安定した最終修復物へと変化します。

最高温度は重要なベンチマークですが、効果的な焼結は、温度、時間、加熱/冷却速度の相互作用という精密な熱サイクルによって機能します。目標温度に達するだけでは十分ではなく、最終的な強度と望ましい審美的な半透明性を両立させるために、プロセス全体を制御する必要があります。

ジルコニアの変態における温度の役割

焼結は原子拡散のプロセスであり、高熱が材料の構造を根本的に変化させるのに必要なエネルギーを提供します。この変態を理解することが、最終的な結果を制御するための鍵となります。

多孔質から緻密へ

焼結前の状態では、ジルコニアは圧縮された粉末であり、粒子間にかなりの空隙(多孔性)があります。

炉の温度が上昇すると、これらの個々の粒子は接触点で融合し始めます。目標温度である1450°Cから1600°Cに達すると、これらの空隙を除去するのに十分なエネルギーが供給され、材料は収縮して理論密度のほぼ100%を達成します。

材料強度の達成

ジルコニア修復物の最終的な曲げ強度は、その密度に直接関係しています。不十分な温度による不完全な焼結は、材料内に残留する多孔性を残します。

これらの気孔は微視的な応力集中部および亀裂発生点として機能し、修復物の構造的完全性と長期的な耐久性を著しく損ないます。

結晶粒径の影響

微視的レベルでは、ジルコニアは結晶粒で構成されています。焼結サイクルの温度と継続時間は、これらの結晶粒の最終的な大きさに直接影響します。

一般的に、高温または最高温度での保持時間が長いほど、結晶粒が大きくなります。これは、材料の光学的および機械的特性に大きな影響を与えます。

理想的な焼結サイクルに影響を与える要因

理想的な温度は単一の数値ではなく、特定の材料と望ましい結果に依存する範囲内の変数です。

ジルコニアの種類と配合

現代の歯科用ジルコニアには、さまざまな配合があります。臼歯部ブリッジに使用される高強度不透明ジルコニアは、強度を最大化するために高温で焼結できます。

逆に、前歯部クラウンに使用される高半透明審美ジルコニアは、わずかに低く、より注意深く制御された温度を必要とすることがよくあります。これらの材料を過焼成すると、結晶粒径が増大し、光が散乱して望ましいカメレオン効果が損なわれる可能性があります。

焼結時間(速度要因)

材料が最高温度で保持される時間は、温度そのものと同じくらい重要です。焼結サイクルは、数時間から一晩のプロセスに及ぶことがあります。

「スピード」または「高速」焼結サイクルは、急速に温度を上昇させ、保持時間を短縮します。従来のサイクルは、加熱速度を遅くし、保持時間を長くすることで、最大の強度と安定性を達成するためのゴールドスタンダードと見なされることがよくあります。

メーカーの仕様

すべてのジルコニアディスクまたはブロックは、独自の化学配合です。メーカーは、宣伝されている特性を達成するための正確な熱プロトコルを決定するために多額の投資を行っています。常にメーカーの使用説明書(IFU)を主要な情報源として扱ってください。

トレードオフを理解する

焼結プロトコルの選択には、競合する優先順位のバランスを取ることが伴います。すべての状況で「最適な」サイクルは存在しません。

強度と半透明性

これは、現代の歯科用セラミックスにおいて最も重要なトレードオフです。高温・長時間の焼結による強度最大化は、多くの場合、結晶粒成長を大きくし、不透明度を増加させ、半透明性を低下させます。最高の審美性を達成するには、最大強度のわずかな犠牲が必要となる場合があります。

効率性と予測可能性

スピード焼結サイクルは、歯科技工所のワークフローとターンアラウンドタイムを大幅に改善します。しかし、従来のサイクルよりも許容度が低い場合があります。

急速な加熱と冷却は、適切に校正された炉によって完全に管理されない場合、内部応力を発生させ、修復物の適合性や長期的な安定性に影響を与える可能性があります。従来のサイクルは遅いですが、より広い許容誤差とより予測可能な結果を提供します。

適切な焼結プロトコルの選択

焼結サイクルの選択は、症例の臨床的要件に基づいて慎重に行うべきです。

- 最大の強度を最優先する場合(例:複数のユニットからなる臼歯部ブリッジの場合): メーカーの従来の長時間焼結サイクルに従い、完全な緻密化と堅固な結晶粒構造を確保してください。

- 審美性を最優先する場合(例:前歯部クラウンの場合): 高い半透明性材料用に指定されたサイクルを使用してください。これには、微細な結晶粒構造を保持し、光透過を最適化するために、より低い最高温度が含まれる場合があります。

- ラボの効率性を最優先する場合: スピード焼結サイクルは有効な選択肢ですが、修復物の完全性を損なわないために、ジルコニアと炉の両方のメーカーによって明示的に検証されたプロトコルのみを使用してください。

最終的に、ジルコニア焼結を習得することは、単一の温度を超え、材料と臨床的ニーズに完全に適合させるために熱プロセス全体を制御することを意味します。

まとめ表:

| 側面 | 詳細 |

|---|---|

| 標準温度範囲 | 1450°C~1600°C(2642°F~2912°F) |

| 主要要因 | ジルコニアの種類、焼結時間、メーカーの仕様 |

| トレードオフ | 強度と半透明性、効率性と予測可能性 |

| 推奨されるプロトコル | 強度には従来型、効率には高速、半透明性には審美性重視型 |

KINTEKの先進的な炉ソリューションで歯科技工所の精度を解き放つ

ジルコニア焼結における強度と審美性の完璧なバランスを達成するのに苦労していませんか?KINTEKは、歯科技工所向けに特化した高温炉技術を専門としています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、卓越したR&Dと社内製造によって支えられています。強力なディープカスタマイズ能力により、お客様固有の実験ニーズを正確に満たすソリューションを設計し、信頼性の高い焼結サイクルと優れた修復結果を保証します。

今すぐお問い合わせください KINTEKがお客様のラボの効率を高め、一貫した高品質の結果を提供する方法についてご相談ください!

ビジュアルガイド

関連製品

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 底部昇降式ラボ用マッフル炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用