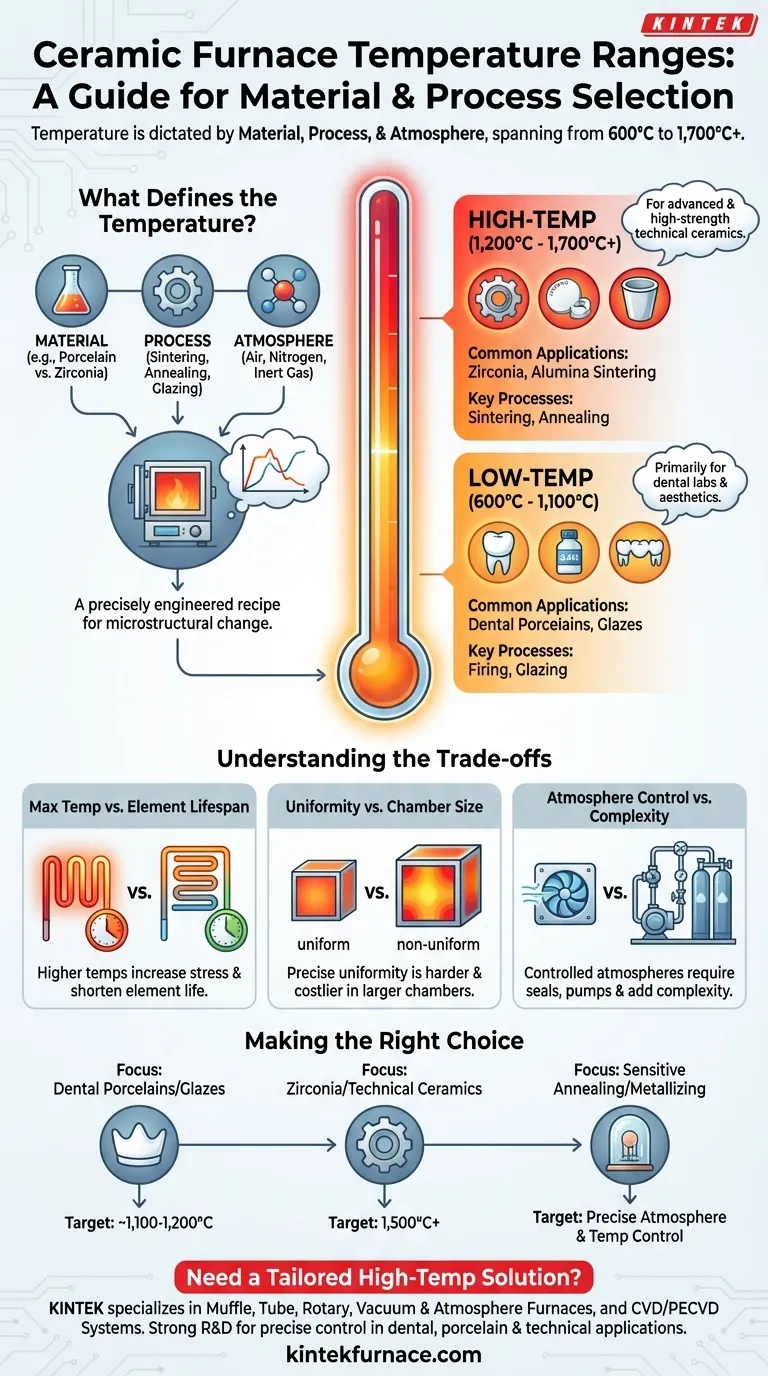

歯科および磁器の用途において、セラミック炉は通常、600°Cから1,000°C(1112°Fから1832°F)の温度範囲で稼働します。しかし、この範囲は「セラミック炉」が使用される特定の用途のごく一部に過ぎません。必要な温度は、処理される材料と望ましい熱処理によって根本的に決定されます。

「セラミック炉」という用語は広範であり、単一の温度範囲はありません。具体的なセラミック材料と、焼結、アニーリング、施釉のいずれであるかにかかわらず、意図されたプロセスが、必要な運転温度を真に定義する要因であり、それは600°Cから1,700°Cをはるかに超える範囲に及びます。

炉の運転温度を決定するものは何ですか?

炉のサイクルにおける温度プロファイルは任意のものではありません。それは、材料において特定の微細構造変化を達成するために設計された、精密に設計されたレシピです。

材料がプロセスを決定する

異なるセラミックスは、非常に異なる処理要件を持っています。炉は、作業している特定の材料を適切に成熟させるために必要な温度に達し、その温度を維持できる必要があります。

例えば、長石質歯科用磁器は、多くの場合1,000°C以下の低温で焼成されます。対照的に、ジルコニアのような高強度技術セラミックスの焼結には、はるかに高い温度が必要です。

プロセスが熱サイクルを決定する

加熱プロセスの目的は、昇温速度、最高温度、保持時間を含む全体の温度曲線を決定します。

一般的なプロセスには次のものがあります。

- 焼結:材料を融解させることなく、熱によって固体の塊を圧縮し、形成すること。

- アニーリング(焼きなまし):材料の微細構造を変化させ、硬度を低下させ、延性を高め、内部応力を緩和すること。

- 施釉/焼成:セラミック本体にガラス状のコーティングを施すこと。多くの場合、美的目的または密封目的で行われます。

雰囲気の重要な役割

炉内の雰囲気(空気、窒素、アルゴンなどの不活性ガス、あるいは純粋な酸素)は、温度と同じくらい重要です。それは、セラミック部品の最終的な特性を損なう可能性のある、酸化などの望ましくない化学反応を防ぎます。

一般的な温度範囲と用途

ほとんどすべての温度に合わせてカスタム炉を構築できますが、市販されているユニットのほとんどは、その用途に基づいていくつかの主要なカテゴリに分類されます。

低温プロセス(600°C - 1,100°C)

これは、歯科ラボ用炉に最も一般的に関連する範囲です。主に、低融点ガラスや磁器を金属またはセラミックのサブストラクチャーに焼成したり、釉薬やステインを塗布したりするために使用されます。

高温焼結(1,200°C - 1,700°C以上)

この範囲は、高度な高強度技術セラミックスの処理に必要です。歯科用クラウンおよびブリッジ用のジルコニアや工業部品用アルミナの焼結は、これらの高温で行われ、しばしば特殊な発熱体を必要とします。

トレードオフを理解する

炉の選択には、性能、能力、コストのバランスをとることが伴います。情報に基づいた決定を下すには、固有のトレードオフを理解することが重要です。

最高温度と発熱体寿命

より高い温度に達することができる炉は、発熱体(例:カンタル vs MoSi2)により大きなストレスをかけます。炉を定格最高温度付近で一貫して稼働させると、これらの重要な部品の寿命が短くなり、メンテナンスコストが増加します。

温度均一性とチャンバーサイズ

焼成チャンバー全体で正確かつ均一な温度を達成することは、重要なエンジニアリングの課題です。一般的に、大きな炉で厳しい均一性を維持することは、小さな炉よりも困難で費用がかかります。

雰囲気制御と複雑さ

空気中でのみ作動するシンプルな炉は、制御された雰囲気に設計されたシステムよりもはるかに複雑で費用がかかりません。不活性ガスを管理したり、真空を作り出したりする炉は、追加のシール、ポンプ、制御システムを必要とし、その費用と運用上の複雑さを増します。

アプリケーションに適した選択を行う

正しい炉を選択するには、まず材料とプロセスを定義する必要があります。

- 主に歯科用磁器や釉薬の焼成に焦点を当てる場合:最大温度が約1,100°Cから1,200°Cの炉で十分です。

- 主にジルコニアやその他の技術セラミックスの焼結に焦点を当てる場合:確実に1,500°C以上に達することができる高温炉が必要になります。

- 主にデリケートなアニーリングや金属化に焦点を当てる場合:正確な温度管理に加えて、精密な雰囲気制御ができる炉を優先すべきです。

炉が特定の材料の結果を達成するためのツールであることを理解することが、作業に適した機器を選択するための鍵となります。

概要表:

| 温度範囲 | 一般的な用途 | 主要なプロセス |

|---|---|---|

| 600°C - 1,100°C | 歯科用磁器、釉薬 | 焼成、施釉 |

| 1,200°C - 1,700°C以上 | ジルコニア、アルミナ焼結 | 焼結、アニーリング |

ラボ独自のニーズに合わせた高温炉が必要ですか? KINTEKは、マッフル炉、チューブ炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを専門としています。当社の強力な研究開発と深いカスタマイズ能力により、歯科、磁器、および技術セラミックの用途において、正確な温度制御と性能を保証します。今すぐお問い合わせください。材料加工の効率と結果をどのように向上させられるかについてご相談しましょう!

ビジュアルガイド

関連製品

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 底部昇降式ラボ用マッフル炉

- 1700℃制御不活性窒素雰囲気炉