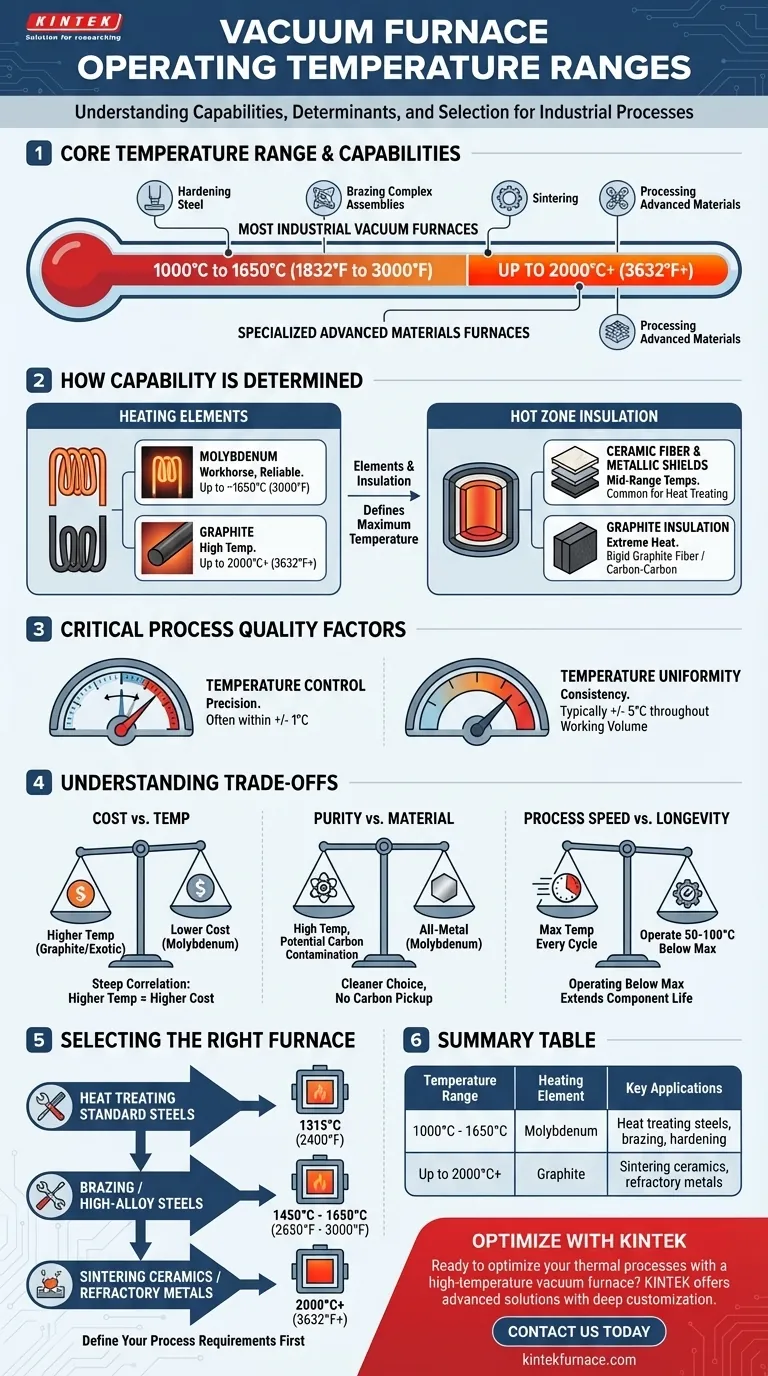

手短に言えば、ほとんどの工業用真空炉は、1000°Cから1650°C(1832°Fから3000°F)の温度範囲内で稼働します。これは、鋼の硬化から複雑なアセンブリのろう付けまで、膨大な数の用途をカバーしていますが、先進材料用に設計された特殊な炉は、2000°C(3632°F)以上の温度を達成できます。

真空炉の特定の温度範囲は、単一の標準ではなく、その設計と意図された用途によって決定されます。重要な要素は、炉の能力(発熱体と断熱材によって定義される)を、材料が必要とする正確な熱処理プロセスと一致させることです。

炉の温度能力がどのように決定されるか

真空炉の最高稼働温度は、任意の数値ではありません。それは、基本的な設計上の選択と、そのコアコンポーネントの物理的限界の直接的な結果です。

発熱体の役割

発熱体に使用される材料は、炉の最高温度を定義する主要な要素です。

- モリブデン:これは、ほとんどの真空炉の主力です。モリブデン発熱体は、約1650°C(3000°F)までのプロセスで信頼性が高く、費用対効果に優れています。

- グラファイト:より高い温度を必要とする用途には、グラファイト発熱体が使用されます。これらは、焼結および先進材料の処理用に設計された炉で一般的であり、2000°C(3632°F)以上の稼働温度を可能にします。

ホットゾーン断熱材の重要性

「ホットゾーン」は、熱を封じ込める断熱されたチャンバーです。断熱パッケージは、発熱体によって生成される温度に耐えることができなければなりません。

- セラミックファイバー&金属シールド:一般的な断熱パッケージは、セラミックファイバーと金属製遮熱板(多くの場合モリブデンまたはステンレス鋼)の層を使用します。これらは、ほとんどの熱処理で使用される中程度の温度に効果的です。

- グラファイト断熱材:非常に高温用に構築された炉は、通常、グラファイト発熱体によって生成される極度の熱に耐えることができる、硬質グラファイトファイバーまたは炭素-炭素複合断熱材を使用します。

決定的な違い:制御 vs. 均一性

最高温度を超えて、プロセス品質にとって重要な2つの仕様があります。

- 温度制御:これは、炉が目標設定温度をどの程度正確に達成し、維持できるかを指します。最新のシステムは、多くの場合+/- 1°C以内で、卓越した制御を提供します。

- 温度均一性:これは、ホットゾーンの作業容積全体にわたる温度変動を測定します。一般的な仕様は+/- 5°Cであり、大きな部品や小部品のバッチ全体がまったく同じ熱処理を受けることを保証します。

トレードオフの理解

温度に基づいて炉を選択することは、最高の数値を選択するほど単純ではありません。高い性能には、コスト、メンテナンス、運用上の柔軟性において大きなトレードオフが伴います。

高温 vs. コスト

最高稼働温度とコストの間には、直接的かつ急峻な相関関係があります。高温発熱体(グラファイト)および断熱材に必要な特殊な材料は、標準的なモリブデンコンポーネントよりも大幅に高価です。

純度 vs. 材料

グラファイト発熱体は、より高い温度に耐えることができますが、炭素汚染の原因となる可能性があります。処理される材料にとって炭素の取り込みが有害なプロセスの場合、モリブデン発熱体を使用した低温の全金属炉の方が、より優れた、よりクリーンな選択肢です。

プロセス速度 vs. 寿命

すべてのサイクルで炉を絶対最高温度限界まで稼働させると、発熱体と断熱材の寿命が大幅に短くなります。定格最高温度より50〜100°C低い温度で稼働させることで、コンポーネントの寿命が大幅に延び、長期的なメンテナンスコストが削減されます。

プロセスに適した炉の選択

決定は、処理する材料とそれらが必要とする熱サイクルによって完全に左右されるべきです。

- 主な焦点が標準鋼の熱処理である場合:1315°C(2400°F)に対応できる炉は、ほとんどの硬化、焼き戻し、焼きなましニーズをカバーします。

- 主な焦点がろう付けまたは高合金/工具鋼の処理である場合:最高温度が少なくとも1450°Cから1650°C(2650°Fから3000°F)の炉を目標にしてください。

- 主な焦点がセラミックスの焼結または耐火金属の処理である場合:おそらくグラファイト発熱体を備え、2000°C(3632°F)以上に到達できる特殊な高温炉が必要になります。

最終的に、最初にプロセス要件を定義することが、正しい炉の温度仕様を決定する唯一の信頼できる方法です。

まとめ表:

| 温度範囲 | 発熱体 | 主な用途 |

|---|---|---|

| 1000°C - 1650°C | モリブデン | 鋼の熱処理、ろう付け、硬化 |

| 2000°C以上 | グラファイト | セラミックスの焼結、耐火金属 |

高温真空炉で熱処理プロセスを最適化する準備はできていますか? KINTEKでは、卓越した研究開発と自社製造を活かして、マッフル炉、管状炉、ロータリー炉、真空炉および雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供しています。当社の強力なディープカスタマイズ能力は、お客様固有の実験ニーズに正確に合致し、効率と結果を向上させます。今すぐお問い合わせください。お客様のラボの成功をどのようにサポートできるかについてご相談ください!

ビジュアルガイド