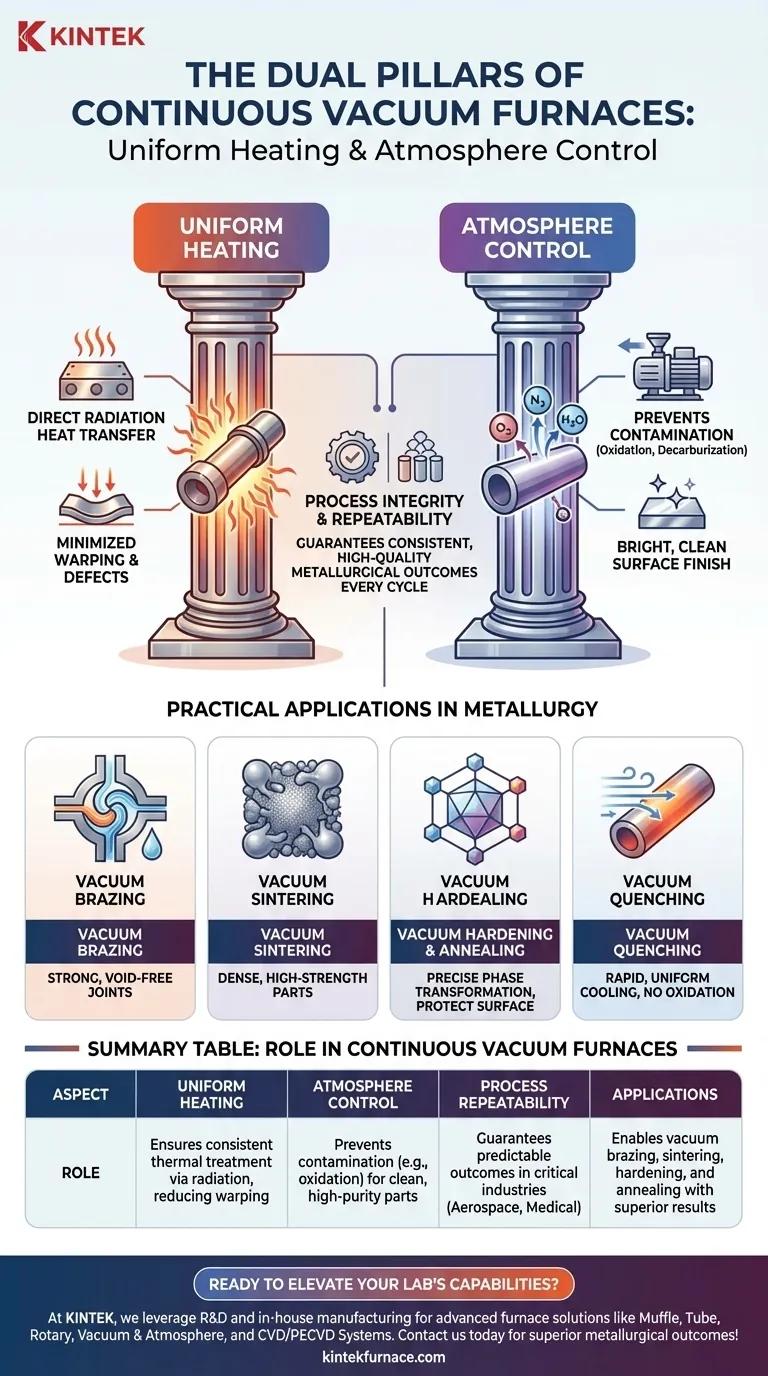

本質的に、均一な加熱と雰囲気制御は、連続真空炉におけるプロセス完全性の二本柱です。これらは連携して機能し、部品のあらゆる部分が反応性の汚染物質(酸素など)のない環境で全く同じ熱サイクルを経験することを保証することで、再現性の高い高品質な冶金学的結果を保証します。

高性能材料処理における根本的な課題は、単に目標温度に到達することではなく、材料のすべての表面と内部セクションが全く同じ条件を経験することを保証することです。均一な加熱と雰囲気制御は、単純な炉を特定の予測可能な材料特性を設計するための精密な機器へと変えるメカニズムです。

中心的な機能:制御が重要な理由

熱処理プロセスにおいて、目標は一貫性です。真空炉は、完成した部品の欠陥や品質の不均一性につながる変数を排除するために、これらの2つの原理を利用します。

真の熱均一性の達成

従来の炉では、熱は主に対流(空気の移動)によって伝達されます。これはホットスポットやコールドスポットを引き起こし、不均一な処理につながる可能性があります。

真空環境は熱伝達を根本的に変化させます。空気のほとんどを取り除くことで、熱は主に放射によって伝達されます。これは加熱要素から部品へ直線的に移動します。これにより、はるかに直接的で均一な加熱プロファイルが可能になり、反りや冶金学的相変態の不均一性のリスクが最小限に抑えられます。

雰囲気の習得:汚染の防止

真空炉における「雰囲気制御」とは、真空そのものを指します。空気を排気することで、酸素、窒素、水蒸気などの反応性ガスが除去されます。

これは、高温ではこれらのガスが金属表面と激しく反応するため極めて重要です。真空は、酸化(錆)、脱炭(表面硬度の損失)、およびその他の望ましくない表面層の形成といった有害な反応を防ぎます。その結果、プロセス後のクリーニングを必要としない、明るくきれいな部品が得られます。

プロセスの再現性の確保

バッチ内のすべての部品、および後続のすべてのバッチが、同一の熱プロファイルと同一の純粋な雰囲気にさらされると、結果は非常に予測可能になります。このレベルの制御は、材料の故障が許されず、厳格な品質保証基準を満たさなければならない航空宇宙、医療、自動車などの業界にとって不可欠です。

冶金学における実際的な応用

均一な熱と純粋な環境の組み合わせにより、他では困難または不可能ないくつかの高精度プロセスが可能になります。

真空ろう付けと焼結

ろう付けは、フィラーメタル(ろう材)を使用して2つの金属部品を接合します。真空下では、母材上の酸化物が存在しないため、フィラーメタルがクリーンに流れ、非常に強力で、清浄で、ボイドのない接合部を形成できます。

焼結は、金属粉末を固体部品に融合させます。真空は個々の粉末粒子の酸化を防ぎ、直接的な金属間拡散と結合を可能にし、高密度で高強度の最終コンポーネントをもたらします。

真空焼入れと焼なまし

焼入れや焼なましなどのプロセスは、結晶構造を変化させるために金属を正確な温度に加熱することに依存します。均一な加熱により、部品全体が必要な相変態を正しく経験することが保証されます。真空は、これらの長時間の高温サイクル中に部品の表面完全性を保護します。

真空クエンチ(急冷)

加熱後、部品は硬度を固定するために急速に冷却(急冷)されることがよくあります。真空炉では、これは通常、チャンバーをアルゴンや窒素などの高圧不活性ガスで再充填することによって行われます。これにより、液体クエンチに伴う熱衝撃や酸化なしに、急速で均一な冷却が提供されます。

トレードオフの理解:真空炉と雰囲気炉

連続真空炉は強力ですが、すべての熱処理ニーズに対応する万能のソリューションではありません。従来の雰囲気炉(真空の代わりに制御されたガス混合物を使用)と比較した場合のトレードオフを理解することが重要です。

プロセスの純度 対 スループット

深い真空を達成するには時間がかかります。この「排気」サイクルは、単純で非反応性の材料の場合、連続ベルト雰囲気炉の方が高いスループットを達成できることが多いことを意味します。トレードオフとして、真空プロセスからはるかに優れた表面仕上げと材料純度が得られます。

コストと複雑さ

真空炉は本質的により複雑であり、製造および維持にコストがかかります。堅牢な真空ポンプ、正確なシール、洗練された制御システムが必要です。この投資は、より制御の緩い環境では損なわれる可能性のある高価値で反応性の高い、または性能が重要な材料を処理する場合に正当化されます。

環境的および安全上の利点

連続真空炉は例外的にクリーンです。燃焼生成物を発生させず、雰囲気炉で使用される一部のより危険な、または可燃性のガス混合物の保管と取り扱いを不要にするため、作業現場の安全性と環境コンプライアンスが向上します。

目標に合った正しい選択をする

真空プロセスを使用するという決定は、処理される材料と希望される最終結果に完全に依存します。

- 主な焦点が非反応性鋼の大量かつ低コストの処理である場合: 従来の雰囲気炉の方が費用対効果が高く効率的であることがよくあります。

- 主な焦点が複雑なアセンブリの接合、またはチタンなどの反応性材料の処理である場合: 部品の故障を防ぐために、連続真空炉の純度は交渉の余地がありません。

- 主な焦点が最高の硬度と明るくクリーンな表面仕上げを得ることである場合: 真空焼入れとそれに続くガス急冷は、すべての表面酸化を排除することにより、優れた結果をもたらします。

- 主な焦点が金属粉末から高密度で高純度の部品を製造することである場合: 汚染を防ぎ、強力で信頼性の高い粒子結合を保証するために、真空焼結が不可欠です。

結局のところ、均一な加熱と雰囲気制御を習得することで、単に金属を加熱するという段階から、その最終的な形状と機能を正確に設計するという段階へと進むことができます。

要約表:

| 側面 | 連続真空炉における役割 |

|---|---|

| 均一な加熱 | 放射による一貫した熱処理を保証し、反りと欠陥を低減する |

| 雰囲気制御 | 汚染(例:酸化、脱炭)を防ぎ、クリーンで高純度の部品を実現する |

| プロセスの再現性 | 航空宇宙や医療などの重要産業において予測可能な結果を保証する |

| 応用 | 真空ろう付け、焼結、焼入れ、焼なましを優れた結果で可能にする |

精密な高温ソリューションで研究室の能力を向上させる準備はできましたか? KINTEKでは、優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの先進的な炉を提供しています。当社の深いカスタマイズにより、均一な加熱と雰囲気制御に関するお客様固有の実験ニーズを満たすことが保証されます。当社の卓越した冶金学的成果達成をどのように支援できるかについて、今すぐお問い合わせください!

ビジュアルガイド