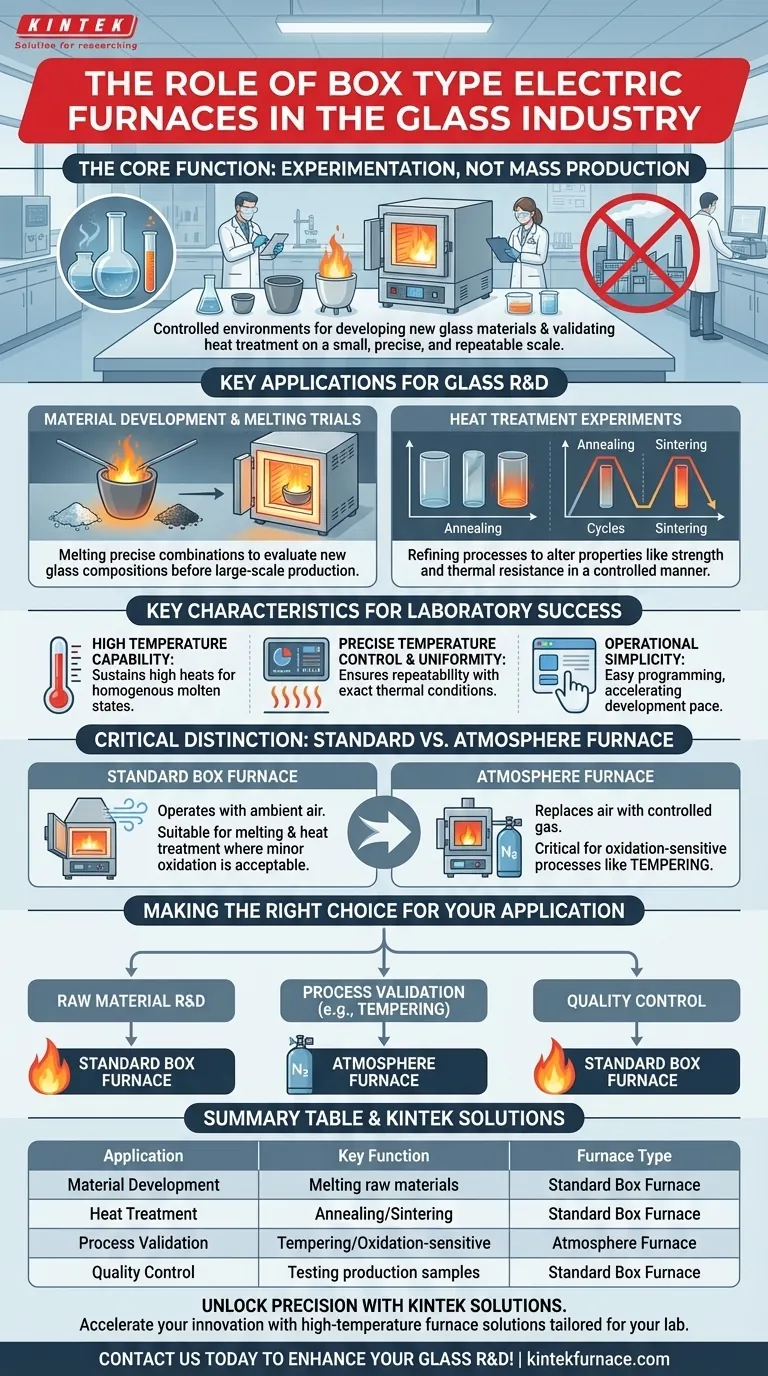

ガラス産業において、ボックス型電気炉は主に研究、開発、小規模試験を中心とした、非常に特定かつ重要な役割を果たします。これらは大規模生産のためのツールというよりも、新しいガラス材料が誕生し、既存のものが完成される制御された環境を提供するものです。

ガラス分野におけるボックス型電気炉の核となる機能は大量生産ではなく、実験です。これは、新しいガラス組成物を開発し、小規模で正確、かつ再現可能なスケールで熱処理プロセスを検証するための不可欠な実験室装置です。

核となる機能:実験のための制御された環境

ボックス炉は、高温の自己完結型チャンバーを提供するため、ガラス科学と製造を支える反復的な作業に理想的なプラットフォームとなります。その主な用途は次の2つの主要なカテゴリに分けられます。

材料開発と溶解試験

新しいガラス配合物の作成は、小規模な実験バッチから始まります。ボックス炉を使用することで、エンジニアや科学者は原料の正確な組み合わせを溶解させることができます。

この制御された溶解は、高価な大規模生産に着手する前に、新しいガラス組成物の特性を評価するために極めて重要です。

熱処理実験

熱処理は、強度や耐熱性など、ガラスの最終的な特性を変化させます。ボックス炉は、これらのプロセスをテストし、改良するために使用されます。

これには、焼鈍(内部応力の解放)、焼結(粉末ガラスの融着)、またはその他のカスタム熱サイクルを高度に制御された文書化された方法で実行するための実験が含まれます。

ガラス研究開発における主要な特性

ボックス炉は、実験作業に特有の適合性を与えるいくつかの重要な特性により、研究室環境で高く評価されています。

高温能力

ガラスの溶解にはかなりの熱が必要です。ボックス炉は、原料を均質な溶融状態にするために必要な高温に到達し、維持するように設計されています。

正確な温度制御と均一性

実験の成功は再現性にかかっています。これらの炉は、チャンバー全体で優れた温度均一性と正確なデジタル制御を提供し、各試験が全く同じ熱条件下で実施されることを保証します。

操作の簡便性

実験室での使用のために設計されているため、ボックス炉は通常、ユーザーフレンドリーなインターフェースを備えています。これにより、研究者は専門の炉オペレーターを必要とせずに複雑な温度プロファイルを容易にプログラムでき、開発のペースを加速させることができます。

決定的な違いの理解:標準炉と雰囲気炉

一般的な混乱点として、標準ボックス炉と特殊な雰囲気炉の違いがあり、どちらも「ボックス」形状をしている場合があります。正しいツールの選択のためには、この違いを理解することが極めて重要です。

標準ボックス炉

標準ボックス型電気炉は、チャンバー内に自然に存在する周囲の空気で動作します。これは、わずかな表面酸化が懸念されない多くの溶解および熱処理実験に完全に適しています。

雰囲気炉:特殊なツール

雰囲気炉は、より高度なタイプのボックス炉であり、空気を窒素やアルゴンなどの制御されたガス混合物に置き換えることができます。これは、ガラス表面を酸素から保護する必要があるプロセスにとって極めて重要です。

ガラス産業における最も一般的な例は焼き戻し(テンパリング)です。このプロセスでは、ガラスを加熱した後、急冷して強度を高める必要があります。均一な加熱を保証し、ガラス表面の欠陥を防ぐためには、制御された非酸化性雰囲気が不可欠であり、高品質の最終製品が得られます。

ガラス用途に合った正しい選択をする

適切な炉の選択は、ガラス開発または生産サイクルの特定の目的に完全に依存します。

- 主な焦点が原材料の研究開発である場合:標準ボックス型電気炉は、小規模な実験的溶解で新しいガラス配合物を作成しテストするための不可欠なツールです。

- 焼き戻しなどのプロセス検証が主な焦点である場合:酸化を防ぎ、必要な熱サイクルを促進できる特殊な雰囲気炉を使用する必要があります。

- 主な焦点が品質管理である場合:標準ボックス炉は、生産ラインからの小サンプルをテストして、溶解挙動や熱処理への反応を確認するのに優れています。

結局のところ、ボックス炉が精度と発見のためのツールであることを理解することが、より優れたガラスを追求するためにそれを効果的に使用することを可能にします。

要約表:

| 用途 | 主要機能 | 炉の種類 |

|---|---|---|

| 材料開発 | 新しいガラス組成物のための原料溶解 | 標準ボックス炉 |

| 熱処理 | 焼鈍、焼結、カスタム熱サイクル | 標準ボックス炉 |

| プロセス検証 | 焼き戻しおよび酸化に敏感なプロセス | 雰囲気炉 |

| 品質管理 | 生産ラインからのサンプルのテスト | 標準ボックス炉 |

KINTEKソリューションでガラス研究開発の精度を解き放つ

ガラス材料の開発を推進したり、熱処理プロセスを最適化したりしていませんか? KINTEKは、お客様の研究室向けに調整された高温炉ソリューションを専門としています。卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な製品ラインナップを提供しており、独自の実験ニーズに正確に対応するための強力な深層カスタマイズ機能も備えています。溶解試験用の標準ボックス炉が必要な場合でも、焼き戻し検証用の雰囲気炉が必要な場合でも、イノベーションを加速させる信頼性が高く、使いやすい機器をお届けします。

当社の先進的な炉がガラスの研究開発をどのように強化できるかについて、今すぐお問い合わせください!

ビジュアルガイド