高温真空炉の核となる機能は、大気汚染のない環境を必要とする高度な熱処理プロセスに使用されることです。最も一般的な用途には、高温合金、ステンレス鋼、チタンなどの材料の焼結、ろう付け、焼鈍、焼き戻し、焼き入れ(急冷)が含まれます。

真空を使用する根本的な目的は、超クリーンで不活性な環境を作り出すことです。酸素などの反応性ガスを除去することにより、炉は酸化や汚染を防ぎ、標準的な大気炉では達成不可能な冶金学的結果を可能にします。

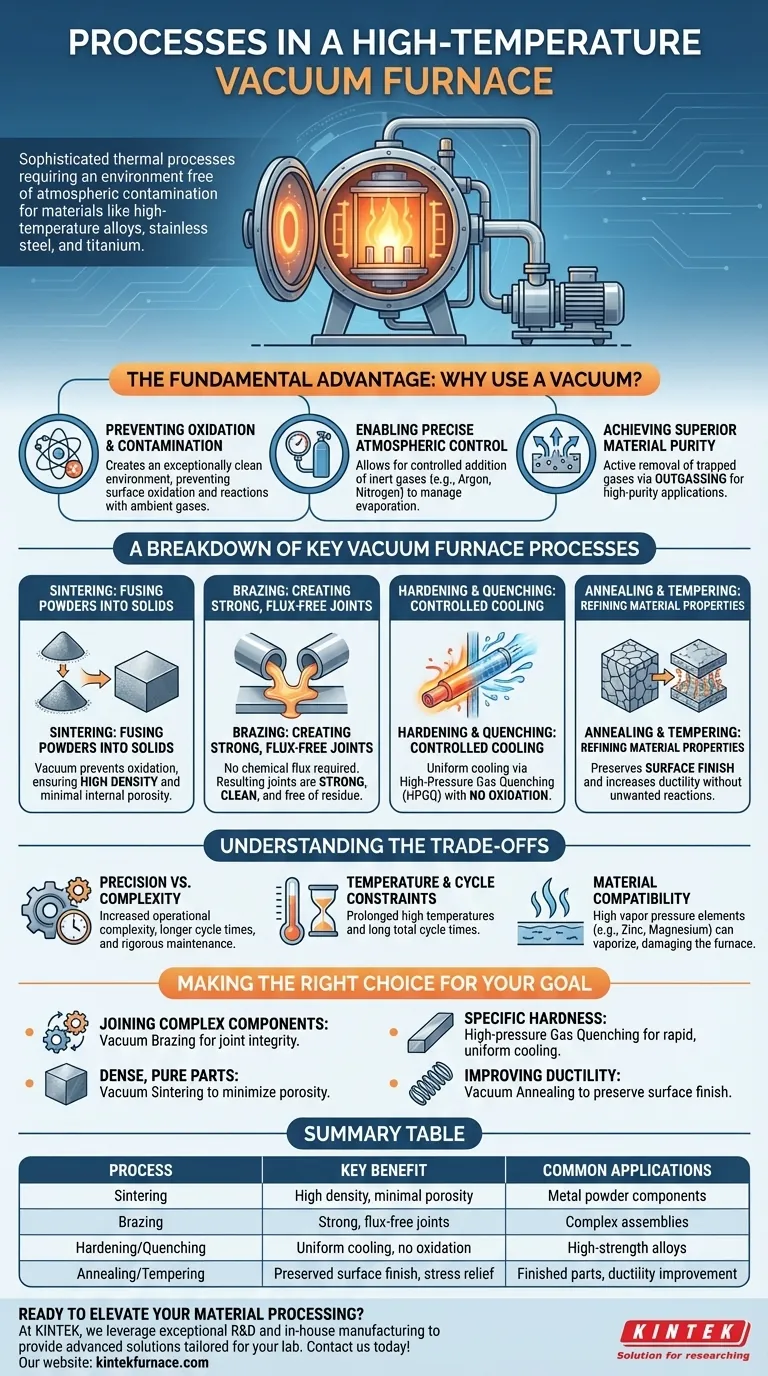

基本的な利点:なぜ真空を使用するのか?

真空炉を使用するという決定は、処理環境に対する絶対的な制御の必要性によって推進されます。この制御により、材料の品質を低下させる望ましくない化学反応を防ぎます。

酸化と汚染の防止

大気中のガスをほぼすべて排気することにより、真空炉は非常にクリーンな環境を作り出します。これにより、高温で材料の表面が酸化したり、周囲のガスと反応したりするのを防ぎます。

これは、わずかな表面酸化でさえ最終的なコンポーネントの構造的完全性や性能を損なう可能性がある、敏感な合金にとって極めて重要です。

正確な雰囲気制御の実現

真空は単にガスを除去するだけでなく、制御された方法でガスを戻すための完璧な基準線を作成することも意味します。

オペレーターは、アルゴンや窒素などの不活性ガスの特定の分圧を導入できます。この技術は、鋼中のクロムなど特定の元素の蒸発を管理するために使用され、材料の化学組成が安定していることを保証します。

優れた材料純度の達成

真空環境は、脱ガスと呼ばれるプロセスで、材料自体に閉じ込められたガスを積極的に引き出します。これによりワークロードが精製され、材料の純度が最も重要となる航空宇宙、医療、エレクトロニクスの分野での用途に不可欠です。

主要な真空炉プロセスの内訳

各プロセスは、特定の高品質な結果を達成するために真空環境を活用します。

焼結:粉末を固体に融合させる

真空焼結は、圧縮された金属粉末を融点よりわずかに低い温度まで加熱し、粒子を固体で高密度な物体に融合させるプロセスです。

真空は、閉じ込められたガスを防ぎ、粉末粒子の間に酸化がないことを保証するため、高密度で内部気孔率が最小限のコンポーネントが製造されます。

ろう付け:強力でフラックスフリーの接合部を作成する

真空ろう付けは、フィラーメタルを使用して複数のコンポーネントを接合し、それが溶けてジョイントに流れ込みます。

真空環境は本質的にクリーンであるため、このプロセスでは通常、酸化物を除去するために必要となる化学フラックスが不要です。結果として得られる接合部は、非常に強力で、クリーンで、腐食性のフラックス残留物がないものになります。

焼き入れと急冷:強度を向上させるための制御された冷却

焼き入れは、金属を加熱し、特定の結晶構造を固定するために急速に冷却する(急冷する)ことです。

真空炉では、これはしばしば高圧ガス急冷(HPGQ)によって行われます。不活性ガスがチャンバーに急速に導入され、部品を均一に冷却し、大気中または油中での急冷に伴う酸化を完全に回避しながら、歪みや亀裂のリスクを最小限に抑えます。

焼鈍と焼き戻し:材料特性の改良

焼鈍と焼き戻しは、金属を軟化させ、延性を高め、製造中に生じた内部応力を除去するために使用される熱処理です。

これらのプロセスを真空中で実行することにより、材料の表面仕上げが維持され、望ましくない反応が発生しないことが保証され、これは完成品またはほぼ完成品の部品にとって特に重要です。

トレードオフの理解

真空炉は強力ですが、万能の解決策ではありません。それらの限界を理解することが、それらを効果的に使用するための鍵となります。

精度 vs. 複雑さ

真空炉が提供する高いレベルの制御は、運用上の複雑さの増大と引き換えになります。高真空を達成し維持するには、大気炉と比較して特殊な機器、排気(ポンプダウン)に長いサイクル時間、より厳格なメンテナンススケジュールが必要です。

温度とサイクル制約

炉には最大定格温度があり、機器の寿命を確保するために長期間これを上回るべきではありません。排気、加熱、保持、冷却を含むサイクル全体が、同等の大気プロセスよりも大幅に長くなることがよくあります。

材料適合性

特定の材料は高真空処理には適していません。亜鉛、カドミウム、マグネシウムなど、蒸気圧の高い元素は、真空下で高温になると蒸発する可能性があります。これは炉を損傷したり、処理対象合金の化学組成を変化させたりする可能性があります。

目標に合わせた適切な選択を行う

真空炉プロセスを使用するという決定は、材料に要求される結果に基づいて行われるべきです。

- 複雑な部品の接合が主な焦点である場合: 真空ろう付けは、フラックス汚染のリスクなしに優れた接合部の完全性を提供します。

- 金属粉末から高密度で純粋な部品を作成することが主な焦点である場合: 真空焼結は、気孔率を最小限に抑え、内部の汚染物質を除去するための理想的な方法です。

- 敏感な合金で特定の硬度を達成することが主な焦点である場合: 高圧ガス急冷は、酸化なしに高速で均一な冷却を提供します。

- 完成品の延性を向上させたり応力を除去したりすることが主な焦点である場合: 真空焼鈍は、表面仕上げと材料の純度を維持します。

結局のところ、高温真空炉は精度のツールであり、標準的な大気中では達成できない材料の変革を可能にします。

要約表:

| プロセス | 主な利点 | 一般的な用途 |

|---|---|---|

| 焼結 | 高密度、最小限の気孔率 | 金属粉末部品 |

| ろう付け | 強力でフラックスフリーの接合部 | 複雑なアセンブリ |

| 焼き入れ/急冷 | 均一な冷却、酸化なし | 高張力合金 |

| 焼鈍/焼き戻し | 表面仕上げの維持、応力除去 | 完成品、延性向上 |

精密な高温真空炉で材料加工を向上させる準備はできましたか?

KINTEKでは、優れた研究開発と社内製造を活用し、お客様の研究室向けに調整された高度なソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれており、すべてお客様固有の実験ニーズに対応するための強力な深層カスタマイズ機能によって裏打ちされています。

航空宇宙、医療、エレクトロニクス分野を問わず、当社の炉は、焼結、ろう付け、焼鈍などのプロセスにおいて、優れた純度、酸化防止、正確な制御を保証します。

本日お問い合わせいただき、お客様が完璧な結果を達成し、研究室の効率を向上させるために、当社がどのようにお手伝いできるかをご相談ください!

ビジュアルガイド