具体的には、熱壁真空炉は、長時間のサイクルにわたって卓越した熱均一性が要求される低温熱処理に主に使用されます。これらには、焼戻し、ろう付け、コーティング、硬化、および窒化、ガス軟窒化、スルホニトリド化などの特定の種類の浸炭硬化プロセスが含まれ、これらのプロセスでは精密な制御が最も重要です。

熱壁炉は単なる真空炉ではありません。それは速度よりも安定性を重視するように最適化された特定の設計です。その価値は、敏感で長時間のプロセスに対して完全に均一で制御された環境を作り出すことにあり、表面改質や低温処理に理想的な選択肢となります。

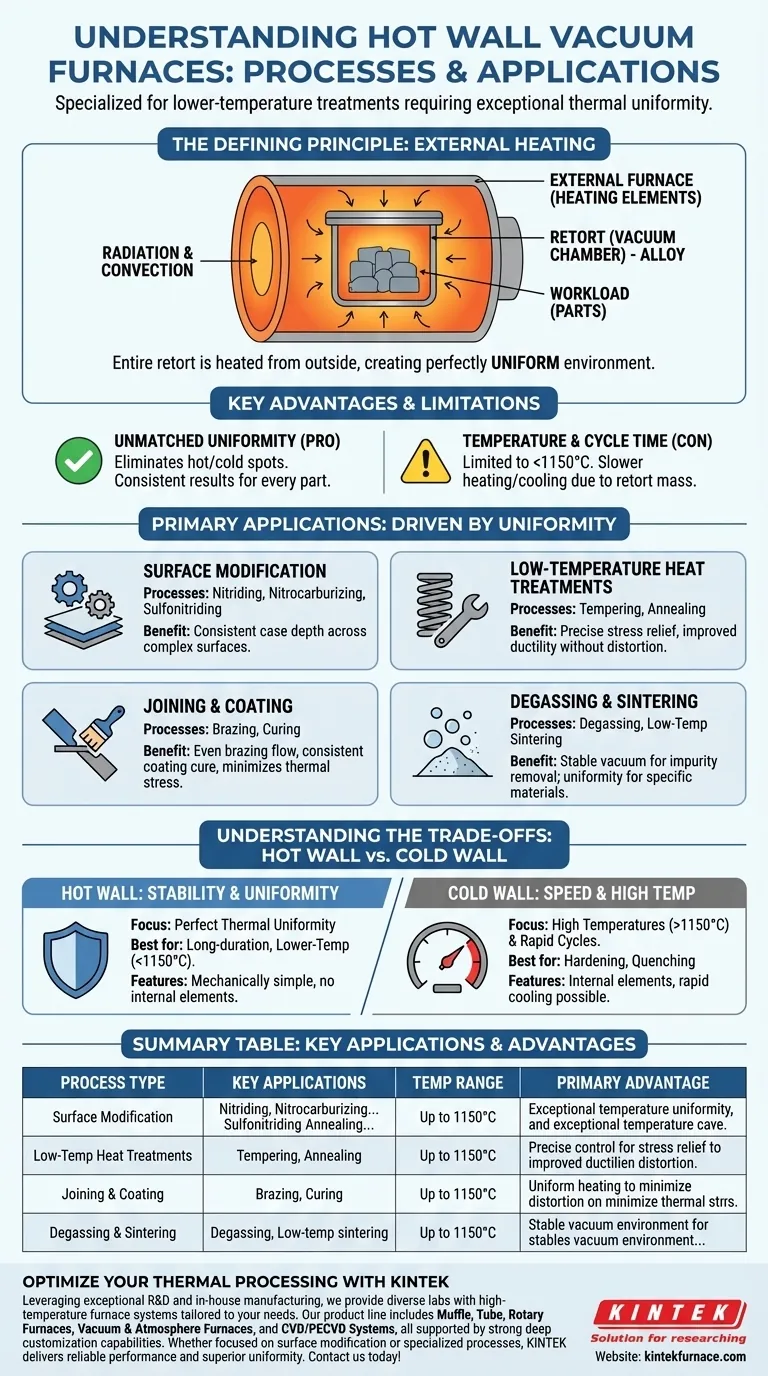

熱壁炉の決定的な原理

その用途を理解するには、まずその設計を理解する必要があります。熱壁炉は、より一般的な「コールドウォール(冷壁)」炉とは根本的に異なる原理で動作します。

「熱壁」の意味

熱壁炉では、レトルトとして知られる真空チャンバーは、高温合金製の密閉容器です。このレトルト全体が、外部から加熱する外部の大きな炉の内部に配置されます。

真空はレトルト内に維持され、発熱体はレトルトの外側にあります。レトルトの壁が熱くなり、主に放射と対流によって内部の部品に熱を伝達します。

主な利点:比類のない温度均一性

レトルト全体が全方向から熱に「浸される」ため、内部の温度環境は例外的に均一になります。これにより、内部発熱体で発生する可能性のあるホットスポットやコールドスポットがなくなります。

この優れた均一性が、熱壁設計が選ばれる主な理由です。ワークのすべての部分がまったく同じ熱的条件を経験することを保証します。

固有の制限:温度とサイクル時間

この設計は、レトルト自体の高温での材料強度により、通常**1150°C(2100°F)**以下の低温動作に制限されることがよくあります。

加熱および冷却サイクルも、レトルト全体の質量と周囲の炉の断熱材を加熱および冷却する必要があるため、冷壁炉と比較して大幅に遅くなります。

熱壁設計によって推進される主な用途

熱壁設計の独自の利点と制限は、特定の熱処理プロセスに最適であることを意味します。

表面改質プロセス

**窒化、ガス軟窒化、スルホニトリド化**などのプロセスは、熱壁炉に最適です。これらは、特定のガス雰囲気下で部品を正確な中温に長時間保持する必要がある浸炭硬化技術です。

密閉されたレトルトはプロセスガス(例:窒化用のアンモニア)を完全に封じ込め、卓越した温度均一性が部品表面全体で一貫した浸炭深さを保証します。

低温熱処理

**焼戻しと焼鈍**は古典的な熱壁用途です。これらのプロセスは、硬度を下げ、内部応力を除去し、延性を向上させるために使用されます。

成功は、材料を非常に正確な温度に、しばしば長期間保持することにかかっています。熱壁炉の安定性と均一性は、歪みを伴わずに、再現性の高い高品質の結果を保証します。

接合とコーティング

低温の**ろう付けおよび硬化**操作は、熱壁設計から大きな恩恵を受けます。ろう付けフィラーメタルが均一に流れ、またはコーティングが複雑な形状全体で一貫して硬化するために、均一な加熱が不可欠です。

遅く制御された加熱および冷却サイクルは、デリケートなアセンブリの熱応力と潜在的な歪みを最小限に抑えるのにも役立ちます。

脱ガスと焼結

熱壁炉は、真空下での長時間の安定した保持により、望ましくない汚染物質を効果的に引き出す**脱ガス**または不純物除去にも使用されます。

非常に高温の焼結は冷壁設計のために予約されていますが、熱壁炉は、均一性が最高温度よりも重要な特定の金属粉末やセラミックスなどの低温材料の焼結に効果的です。

トレードオフの理解:熱壁対冷壁

正しい炉を選択することは、明確なトレードオフに基づいた重要なエンジニアリング上の決定です。

熱壁を選択する場合:均一性とシンプルさ

熱壁炉は、**完全な熱均一性が最も重要な要素**である低温プロセスにとって正しい選択です。

その設計は機械的にも単純で、真空ゾーン内に内部発熱体、電源貫通部、または複雑な遮熱材がないため、メンテナンスが容易になります。

冷壁を選択する場合:速度と高温

発熱体が水冷式真空容器の内部にある冷壁炉は、高温用途**(>1150°C)**に必要です。

また、統合ガス焼入れによる真空焼入れなど、**急速な加熱と冷却**を必要とするプロセスにも必要です。内部高温ゾーンの低い熱質量により、熱壁炉では不可能なサイクルタイムが可能になります。

プロセスに適した炉の選択

熱壁設計と冷壁設計のどちらを選択するかは、温度、サイクル時間、および均一性に関するプロセスの要件に完全に依存します。

- **窒化や焼戻しなどの長時間、低温プロセスのための精密で均一な加熱が主な焦点である場合:** 熱壁炉がより優れた、より効率的な選択肢です。

- **高温用途(>1150°C)または焼入れや焼入れなどの急速冷却を必要とするプロセスが主な焦点である場合:** 冷壁真空炉を使用する必要があります。

- **ろう付けまたは焼結が主な焦点である場合:** 材料が選択を決定します。低温バリアントは熱壁炉に適していますが、高温での作業には冷壁設計が必要です。

この基本的な設計の違いを理解することで、特定の熱処理目標に対して最も効果的で効率的なツールを選択できるようになります。

要約表:

| プロセスタイプ | 主な用途 | 温度範囲 | 主な利点 |

|---|---|---|---|

| 表面改質 | 窒化、ガス軟窒化、スルホニトリド化 | 1150°Cまで | 一貫した浸炭深さのための卓越した温度均一性 |

| 低温熱処理 | 焼戻し、焼鈍 | 1150°Cまで | 応力除去と延性向上に対する精密な制御 |

| 接合とコーティング | ろう付け、硬化 | 1150°Cまで | 歪みを最小限に抑え、均一な流れを保証するための均一な加熱 |

| 脱ガスと焼結 | 脱ガス、低温焼結 | 1150°Cまで | 不純物除去と材料処理のための安定した真空環境 |

**KINTEKの高度なソリューションで研究室の熱処理を最適化しましょう!** 卓越したR&Dと社内製造を活用し、当社は多様なラボに、お客様のニーズに合わせて調整された高温炉システムを提供します。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて独自の実験要件を正確に満たす強力な深層カスタマイズ機能によってサポートされています。表面改質、低温処理、またはその他の特殊なプロセスに焦点を当てているかどうかにかかわらず、KINTEKは信頼性の高いパフォーマンスと優れた均一性を提供します。当社の炉がお客様の効率と結果をどのように向上させるかについて、今すぐ**お問い合わせ**ください!

ビジュアルガイド