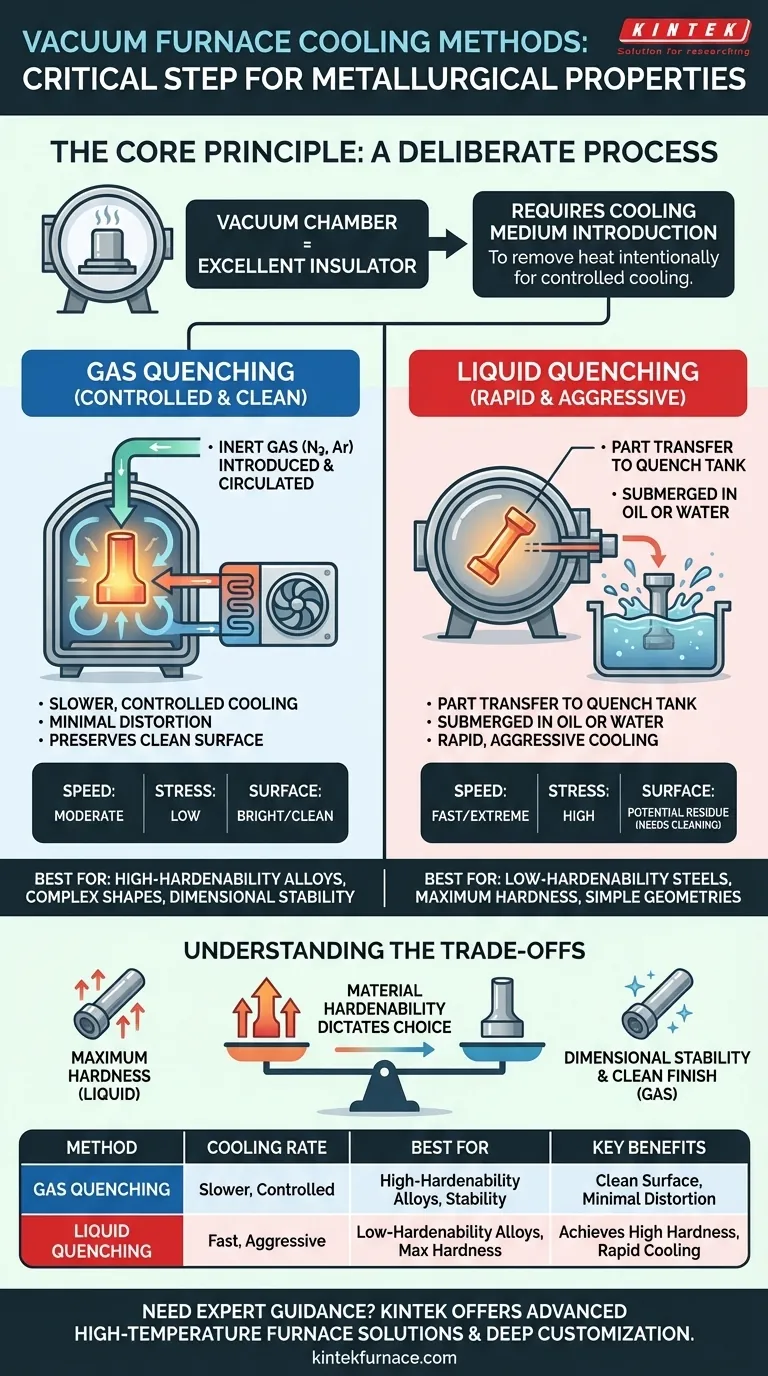

要するに、真空炉熱処理後の部品の冷却には、制御されたガスによるクエンチングと急速な液体によるクエンチングという2つの主要な方法が使用されます。ガスによるクエンチングは、アルゴンや窒素などの不活性ガスをチャンバーに導入し、よりゆっくりと制御された冷却を行い、部品のきれいな表面を維持します。液体によるクエンチングは、部品を油または水に浸漬してはるかに速い冷却を行うもので、通常、特定の金属で最大の硬度を達成するために行われます。

冷却に使用される方法は後付けではありません。それはコンポーネントの最終的な冶金学的特性を決定する重要なステップです。ガスと液体のクエンチングの選択は、最大硬度の達成と寸法安定性の維持との間の意図的なトレードオフです。

真空冷却の基本原理

冷却が意図的なプロセスである理由

真空は優れた断熱材です。チャンバー内に熱を伝達する空気やその他の媒体がないため、部品は意味のある速度で自然に冷却されません。

コンポーネントを冷却するためには、意図的に冷却媒体を制御された環境に導入する必要があります。この媒体の選択と熱を除去する速度は、熱処理プロセスの成功の基礎となります。

主要な冷却方法の説明

ガスによるクエンチング

ガスによるクエンチング、またはガス冷却は、密閉された真空チャンバーを高純度の不活性ガスで再充填することを含みます。窒素は一般的で費用対効果が高いですが、高温で窒素と反応する可能性のある材料にはアルゴンが使用されます。

このガスは強力なファンによって循環され、コンポーネントから熱交換器に熱を伝達します。ガス圧と速度を制御することにより、オペレーターは冷却速度を正確に管理できます。この方法は、歪みを最小限に抑え、真空中で達成されたきれいな、酸化物を含まない表面仕上げを維持するのに理想的です。

液体によるクエンチング

液体によるクエンチングは、特定の冶金学的変化を達成するために使用される、はるかに積極的な冷却方法であり、特に鋼の硬化に用いられます。加熱サイクルの直後、部品は真空チャンバーから、クエンチング液体を含む統合された密閉タンクに移送されます。

使用される最も一般的な2つの液体は次のとおりです。

- 油によるクエンチング:水よりも穏やかで非常に速い冷却速度を提供します。焼き入れ割れのリスクを低減するため、さまざまな合金鋼の硬化に広く使用されています。

- 水によるクエンチング:極めて速い冷却速度を提供しますが、熱衝撃は甚大です。通常、完全な硬度を達成するために劇的なクエンチが必要な低炭素鋼または合金のために予約されています。

一部の炉は、特殊なプロセス向けに硝酸塩などの他の媒体をサポートする場合もあります。

トレードオフの理解

速度 vs. 内部応力

主なトレードオフは、冷却速度と負の結果のリスクとの間にあります。

- 急速な冷却(液体クエンチ):最大の硬度は達成されますが、大きな内部応力が発生します。これにより、特に複雑な形状の場合、部品の歪み、反り、または亀裂のリスクが増加します。

- ゆっくりとした冷却(ガスクエンチ):優れた寸法安定性を提供し、内部応力を最小限に抑えます。しかし、特定の低硬化性合金で要求される硬度を達成するには、冷却速度が遅すぎる場合があります。

表面仕上げ vs. 後工程

真空熱処理の主な利点は、明るくきれいな部品を生成することです。

- ガスによるクエンチング:部品が汚染環境にさらされることがないため、このきれいな表面を完全に維持します。

材料の硬化性

選択は根本的に材料の特性によって決定されます。「硬化性」とは、材料が熱処理によって硬化する能力を指します。

- 高硬化性合金(例:多くの工具鋼):これらの材料は、より遅い冷却速度でも硬化した状態に転移します。制御されたガスによるクエンチングで十分であり、非常に望ましいことがよくあります。

- 低硬化性合金(例:一部の炭素鋼):これらの材料は、軟らかい微細構造の形成を防ぐために極めて速い冷却速度を必要とします。急速な油または水によるクエンチングがしばしば必要になります。

目標に合わせた正しい選択をする

正しい冷却方法の選択は、プロセスを材料と望ましい最終特性に合わせることを必要とします。

- 低硬化性鋼で最大の硬度を達成することに重点を置いている場合:急速な液体クエンチ(油または水)が必要です。

- 高硬化性合金で寸法安定性とクリーンな仕上げに重点を置いている場合:制御された不活性ガスによるクエンチングが優れた選択肢です。

- 応力除去または焼鈍に重点を置いている場合:低圧ガスを使用した非常にゆっくりとしたプログラムされた冷却サイクル、または単に炉を自然に冷却させることが必要です。

- 複雑な形状または薄い断面の部品を処理している場合:材料の硬化性が許せば、歪みや亀裂を防ぐために、より遅いガスによるクエンチングを優先してください。

最終的に、冷却方法はコンポーネントの性能と信頼性を直接決定する、設計された決定です。

要約表:

| 方法 | 冷却速度 | 最適: | 主な利点 |

|---|---|---|---|

| ガスによるクエンチング | 遅い、制御されている | 高硬化性合金、寸法安定性 | きれいな表面、最小限の歪み |

| 液体によるクエンチング | 速い、積極的 | 低硬化性合金、最大硬度 | 高い硬度達成、急速な冷却 |

ラボでの真空炉冷却について専門家の指導が必要ですか? KINTEKは、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む、先進的な高温炉ソリューションを提供するために、優れたR&Dと社内製造を活用しています。当社の強力な深部カスタマイズ能力により、お客様固有の実験要件を正確に満たすことが保証されます。今すぐお問い合わせいただき、熱処理プロセスを強化し、優れた結果を達成してください!

ビジュアルガイド