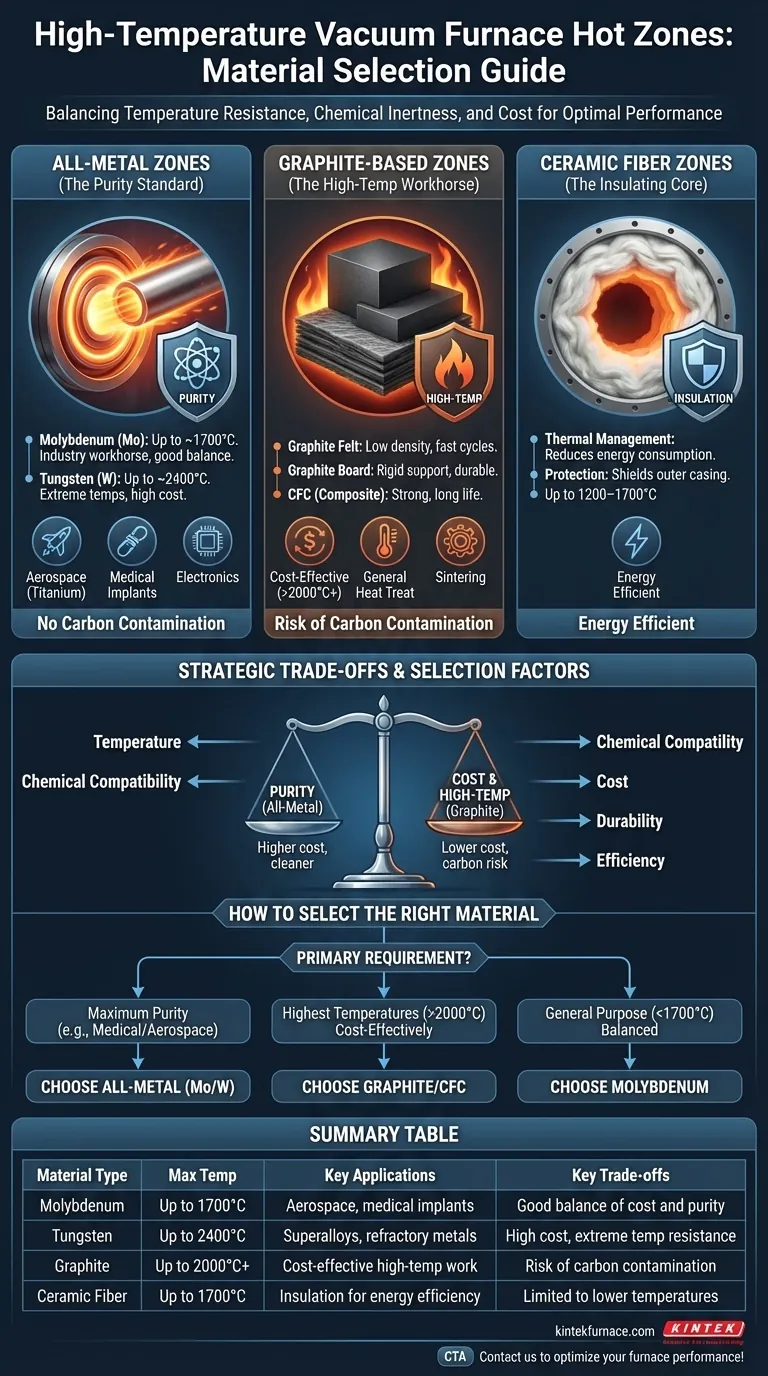

真空炉のホットゾーンの材料選択は、耐熱性、化学的不活性、コストの重要なバランスによって決定されます。最も一般的な材料は、モリブデンやタングステンなどの耐火金属、様々な形状のグラファイト、そしてセラミックファイバーです。これらは、高純度用途向けの全金属製ゾーンや、費用対効果の高い超高温作業向けのグラファイト製ゾーンなど、特殊な構成でよく使用されます。

ホットゾーン材料の選択は、単に熱に耐えられるかどうかの問題ではありません。プロセス純度、運用コスト、および処理される材料の化学的完全性に直接影響を与える戦略的な決定です。中心的なトレードオフは、金属製ゾーンの清浄性と、グラファイトの費用対効果の高い高温性能との間にあります。

ホットゾーンの構造:主要な材料カテゴリ

「ホットゾーン」は炉の中心部であり、発熱体と熱エネルギーをワークピースに反射させる断熱シールドが含まれています。これらのコンポーネントに使用される材料が、炉の能力を決定します。

全金属製ホットゾーン:純度の標準

全金属製ホットゾーンは、耐火金属のみで構成されています。汚染、特に炭素による汚染が許されない用途において決定的な選択肢となります。

モリブデン (Mo) は、約1700°Cまでの幅広い高温用途で業界の主力材料です。優れた耐久性、清浄性、コストと性能の良好なバランスを提供します。

タングステン (W) は、最大2400°Cまで動作可能な、最も極端な温度要件に使用されます。その高コストのため、高度な超合金や、他の材料では性能を発揮できない耐火金属の焼結プロセスに限定して使用されます。

これらのゾーンは、航空宇宙産業向けのチタン、医療用インプラント向けの生体適合性材料、エレクトロニクス産業向けの高純度コンポーネントなどの反応性金属の処理に不可欠です。

グラファイト系ホットゾーン:高温の主力材料

グラファイト製ホットゾーンは、全タングステン設計よりも低コストで非常に高い温度に到達できるため、評価されています。これらは通常、3つの主要な形態のいずれかで構成されます。

グラファイトフェルトは、柔らかく低密度の材料で、断熱材として使用されます。熱容量が低いため、急速な加熱および冷却サイクルが可能になり、炉のスループットが向上します。

グラファイトボードは、構造材として、またより耐久性のある断熱層として使用される剛性の高い材料です。

炭素-炭素複合材料 (CFC) は、発熱体、ラック、治具に使用される非常に強力で耐久性のある材料です。反りを防ぎ、厳しいサイクルで長い耐用年数を提供します。

セラミックファイバーホットゾーン:断熱コア

セラミックファイバーは、軽量で非常に効率的な断熱材です。通常は発熱体としては使用されませんが、多くの炉で低温から中程度の温度(1200~1700°C)用に設計された断熱チャンバーを形成します。

その主な役割は熱管理です。熱を効果的に封じ込めることで、セラミックファイバー断熱材はエネルギー消費を削減し、炉の外部にある水冷式鋼製ケーシングを保護します。

ホットゾーンと用途のマッチング

理想的なホットゾーン材料は、プロセスパラメータとワークロードの性質によって決まります。最も重要な2つの要因は、温度と化学的適合性です。

温度が最初の選択を決定する理由

必要な最大動作温度は、材料選択の最初のフィルターです。

- 1700°Cまで: モリブデンとセラミックファイバーは、優れた実績のある選択肢です。

- 1700°C~2000°C以上: グラファイトが最も費用対効果の高いソリューションとなります。

- 2400°Cまで: 比類のない耐熱性のため、タングステンが必要です。

化学的適合性の重要な役割

真空環境は酸化を防ぎますが、高温では材料が互いに反応する可能性があります。これが金属製ゾーンとグラファイト製ゾーンの間の中心的な対立点です。

グラファイト製ホットゾーンは、炉の雰囲気に炭素を導入する可能性があります。これは、炭素に敏感な材料を処理する場合、不要な炭化物を形成し、材料の特性を損なう可能性があるため、許容できません。チタン合金はその典型的な例です。

全金属製ホットゾーンは、最小限のガス放出で、はるかにクリーンな環境を提供します。これは、医療、航空宇宙、半導体分野の高純度用途にとって不可欠です。

トレードオフの理解

ホットゾーン材料の選択には、競合する優先順位のバランスを取ることが含まれます。単一の「最良」の材料はなく、特定の目的に最も適切な材料があるだけです。

純度 vs. コスト

これが最も重要なトレードオフです。全金属製ホットゾーン、特にタングステンやタンタル製のものは、グラファイト製ホットゾーンよりも製造および維持に大幅に費用がかかります。グラファイトは、コストを大幅に抑えながら高温性能を提供しますが、炭素との相互作用のリスクが内在しています。

耐久性と寿命

どちらの材料タイプも摩耗の対象となります。金属要素は、再結晶と呼ばれるプロセスにより、多くの熱サイクルを経て脆くなる可能性があります。グラファイト要素と断熱材も脆くなる可能性があり、機械的衝撃や積載および取り出し中の偶発的な破損に対してより敏感です。

エネルギー効率とサイクルタイム

ホットゾーンの熱容量は性能に影響を与えます。軽量のグラファイトフェルトは熱容量が低く、加熱および冷却速度を速めることができます。これにより、炉の生産性を劇的に向上させることができます。より重い金属製放射シールドは熱容量が高く、サイクルは遅くなりますが、多くの場合、優れた温度均一性を提供します。

適切なホットゾーン材料の選択方法

主要なプロセス要件を決定の指針として使用してください。

- 機密性の高い材料(例:医療、航空宇宙)の最高の純度を最優先する場合: 炭素汚染のリスクを回避するために、全金属製ホットゾーン(通常はモリブデンまたはタンタル)を選択してください。

- 可能な限り最高の温度(2000°C以上)に費用対効果の高い方法で到達することを最優先する場合: 材料が炭素と反応しない限り、グラファイトまたは炭素複合材のホットゾーンが業界標準です。

- 1700°C以下の汎用プロセスを最優先する場合: モリブデン製ホットゾーンは、幅広い用途に適した性能、清浄性、耐久性のバランスの取れた組み合わせを提供します。

これらの主要な材料特性を理解することで、プロセスの完全性と最終製品の品質の両方を保証する炉設計を選択することができます。

要約表:

| 材料タイプ | 最大温度 | 主な用途 | 主なトレードオフ |

|---|---|---|---|

| モリブデン | 1700°Cまで | 航空宇宙、医療用インプラント | コストと純度の良好なバランス |

| タングステン | 2400°Cまで | 超合金、耐火金属 | 高コスト、極度の耐熱性 |

| グラファイト | 2000°C以上 | 費用対効果の高い高温作業 | 炭素汚染のリスク |

| セラミックファイバー | 1700°Cまで | 省エネのための断熱材 | 低温に限定される |

研究室の高温プロセスを強化する準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活かし、お客様のニーズに合わせた高度な炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムがあり、お客様独自の実験要件を満たすための強力な詳細カスタマイズ機能も備わっています。航空宇宙、医療、エレクトロニクスなど、どの分野においても、純度、温度、コスト効率を考慮して最適なホットゾーン材料の選択をサポートします。今すぐお問い合わせください。お客様の炉の性能を最適化する方法についてご相談しましょう!

ビジュアルガイド

関連製品

- マルチゾーン実験室用石英管状炉 管状炉

- セラミックファイバーライナー付き真空熱処理炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 2200 ℃ タングステン真空熱処理焼結炉

- モリブデン真空熱処理炉