化学気相成長(CVD)は、その核心において、気体から直接固体材料を「成長させる」プロセスです。これは、1つ以上のガス状化学化合物(前駆体として知られる)を、コーティングされる物体(基板)を含むチャンバーに導入することを含みます。エネルギー(通常は熱)を適用することにより、これらのガスは反応して分解し、結果として得られる固体材料が基板上に堆積し、新しい高品質の薄膜を形成します。

CVDは単にコーティングを吹き付けるのではなく、制御された化学合成プロセスです。ガス状の成分が慎重に選択され、活性化されて、基板の表面に原子レベルで固体膜が形成され、これにより並外れた純度と均一性が実現されます。

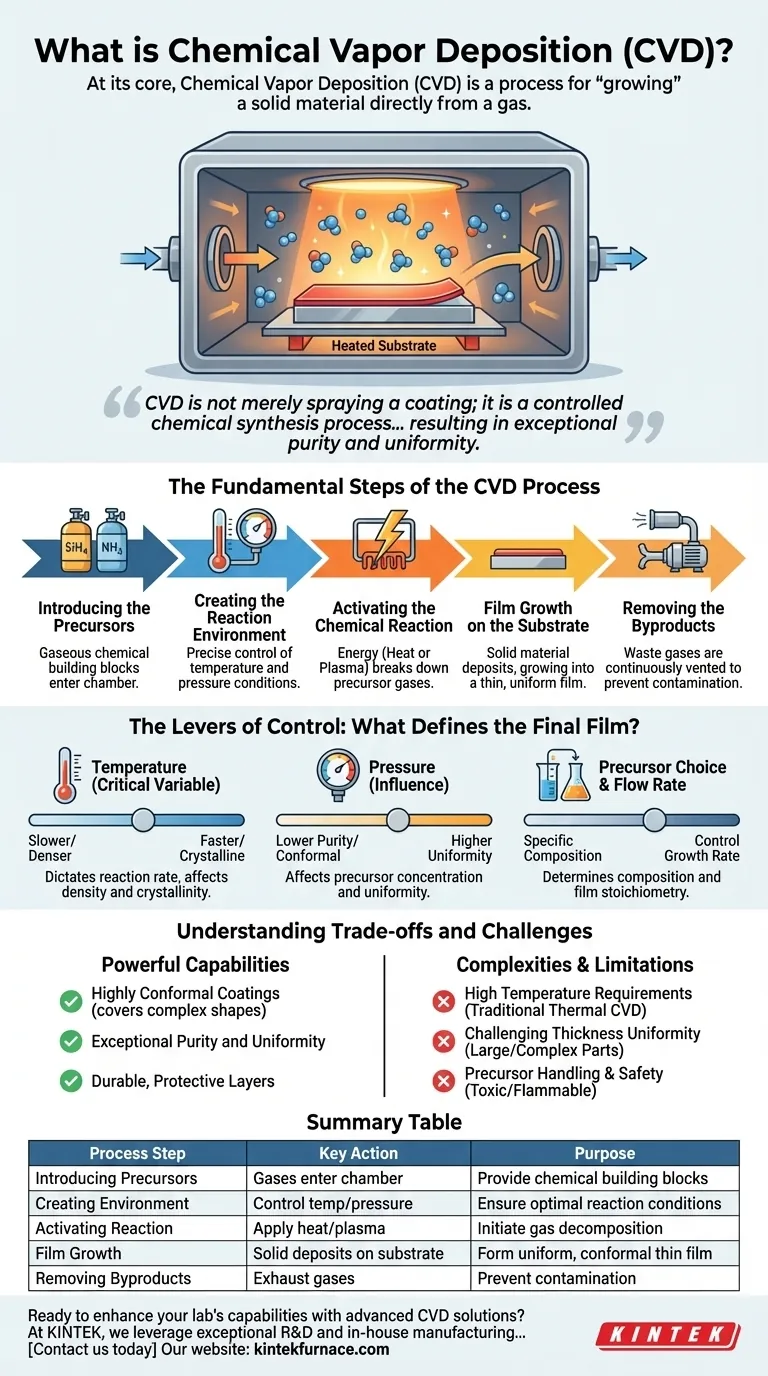

CVDプロセスの基本的な手順

CVDを真に理解するためには、それを制御された反応チャンバー内で発生する多段階の製造プロセスと考えるのが最善です。各段階は、最終的な膜の特性を定義するために調整できるレバーです。

1. 前駆体の導入

プロセスは、前駆体ガスを反応チャンバーに導入することから始まります。これらのガスは、最終的な膜に必要な元素を含む化学的な「ビルディングブロック」です。例えば、窒化ケイ素膜を作成するために、シラン(SiH₄)やアンモニア(NH₃)のような前駆体が使用されることがあります。

2. 反応環境の作成

基板は、温度や圧力などの条件が厳密に制御された反応チャンバー内に配置されます。この制御された環境は、化学反応が意図したとおりに発生し、不純物が最小限に抑えられるようにするために不可欠です。

3. 化学反応の活性化

前駆体ガスを分解し、化学反応を開始するために、システムにエネルギーが供給されます。最も一般的な方法は熱(熱CVD)であり、チャンバーは数百から数千℃に加熱されます。この熱エネルギーは、ガス分子が熱い基板表面に接触したときに反応するのに十分なエネルギーを与えます。

プラズマ(プラズマCVD、PECVD)などの他のエネルギー源も使用できます。プラズマを使用すると、はるかに低い温度で反応が発生するため、熱に弱い材料のコーティングに適しています。

4. 基板上での膜成長

活性化された前駆体が基板上または基板付近で反応すると、新しい固体材料が形成されます。この固体生成物は基板表面に直接堆積し、薄く均一な膜に成長します。前駆体がガス状であるため、すべての露出領域に到達でき、CVDは複雑な非平面形状であっても覆う非常にコンフォーマルなコーティングを生成できます。

5. 副生成物の除去

固体膜を形成する化学反応は、ガス状の副生成物も生成します。これらの廃ガスは、膜を汚染したり、堆積プロセスを妨げたりしないように、真空または排気システムによって反応チャンバーから継続的に除去されます。

制御のレバー:最終的な膜を決定するものは何か?

堆積される膜の品質、厚さ、および組成は偶然ではありません。それらは、プロセス中のいくつかの主要なパラメータを慎重に操作した直接の結果です。

温度の役割

温度は、間違いなく最も重要な変数です。それは化学反応の速度を決定します。一般的に、高温はより速い堆積速度をもたらし、より高密度で結晶質の膜につながる可能性があります。ただし、温度は基板材料と適合している必要があります。

圧力の影響

チャンバー内の圧力は、前駆体分子の濃度とそれらの移動方法に影響を与えます。低い圧力は、不要な気相反応の可能性を減らし、基板全体のコーティングの均一性を向上させることにより、膜の純度を高めることができます。

前駆体の選択と流量

選択された特定の前駆体は、最終的な膜の化学組成を決定します。これらのガスがチャンバーに流される速度は、膜の成長速度に直接影響し、その化学量論(元素の比率)を制御するために使用できます。

トレードオフと課題の理解

CVDは強力ですが、その複雑さと限界がないわけではありません。客観的な評価には、これらの要因を理解する必要があります。

高温要件

従来の熱CVDは、非常に高温を必要とすることがよくあります。このため、プラスチックや特定の電子部品など、熱によって溶融、変形、または劣化する可能性のある基板には適していません。この制限が、PECVDのような代替方法の使用を推進しています。

コンフォーマルコーティング vs. 均一性

CVDはコンフォーマルコーティングの作成には優れていますが、大きく複雑な部品全体で完全な厚さの均一性を達成するのは困難な場合があります。チャンバー内のガス流のダイナミクスと温度勾配により、一部の領域で膜が他の領域よりも厚く成長することがあります。

前駆体の取り扱いと安全性

CVDで使用される多くの前駆体は、非常に毒性、可燃性、または腐食性があります。このため、高度な取り扱い手順、安全監視、および排気処理システムが必要となり、これが操作のコストと複雑さを増大させます。

これをあなたのプロジェクトに適用する方法

CVDを使用するかどうか、そしてどのバリアントを使用するかは、達成する必要のある特定の目標によって決まります。

- エレクトロニクス向けの非常に純粋で高密度の膜の作成に重点を置く場合: CVDが提供する組成と構造に対する精密な制御は、半導体製造に理想的です。

- 温度に敏感な基板のコーティングに重点を置く場合:部品の損傷を避けるために、プラズマCVD(PECVD)のような低温バリアントを検討する必要があります。

- 耐久性のある保護層の適用に重点を置く場合: CVDは、摩耗、腐食、高温酸化から部品を保護する硬く非多孔性のコーティングの作成に優れています。

これらの核となる原則を理解することで、CVDを単なる単純なコーティング技術としてではなく、精密な材料合成ツールとして効果的に活用できます。

まとめ表:

| プロセスステップ | 主なアクション | 目的 |

|---|---|---|

| 前駆体の導入 | ガスがチャンバーに入る | 化学的なビルディングブロックを提供する |

| 環境の作成 | 温度/圧力を制御する | 最適な反応条件を確保する |

| 反応の活性化 | 熱/プラズマを適用する | ガス分解を開始する |

| 膜成長 | 固体が基板上に堆積する | 均一でコンフォーマルな薄膜を形成する |

| 副生成物の除去 | ガスを排気する | 汚染を防ぐ |

高度なCVDソリューションで研究室の能力を向上させる準備はできていますか?KINTEKでは、卓越した研究開発と自社製造を駆使して、お客様独自のニーズに合わせて調整されたCVD/PECVDシステムのような高温炉を提供しています。エレクトロニクス、材料科学、保護コーティングのいずれの分野でも、当社の深いカスタマイズが精密な性能を保証します。今すぐお問い合わせください、当社の専門知識がお客様のプロジェクトをどのように推進できるかについてご相談しましょう!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉