その核心において、真空熱処理炉は制御された低圧環境内で材料を加熱することによって作動します。密閉チャンバーから空気やその他の反応性ガスを排除するためにポンプを使用することにより、加熱および冷却サイクル中の酸化と汚染を防ぎます。これにより、従来の雰囲気加熱で一般的な表面損傷なしに、極めて正確な冶金学的変化が可能となり、クリーンで高品位な部品が得られます。

基本的な原理は単に目標温度に到達することではなく、雰囲気を除去することにあります。反応性ガスを排気することにより、真空炉は材料に加えられる変化が、制御された加熱および冷却サイクルによって意図的に導入されたものだけであることを保証します。

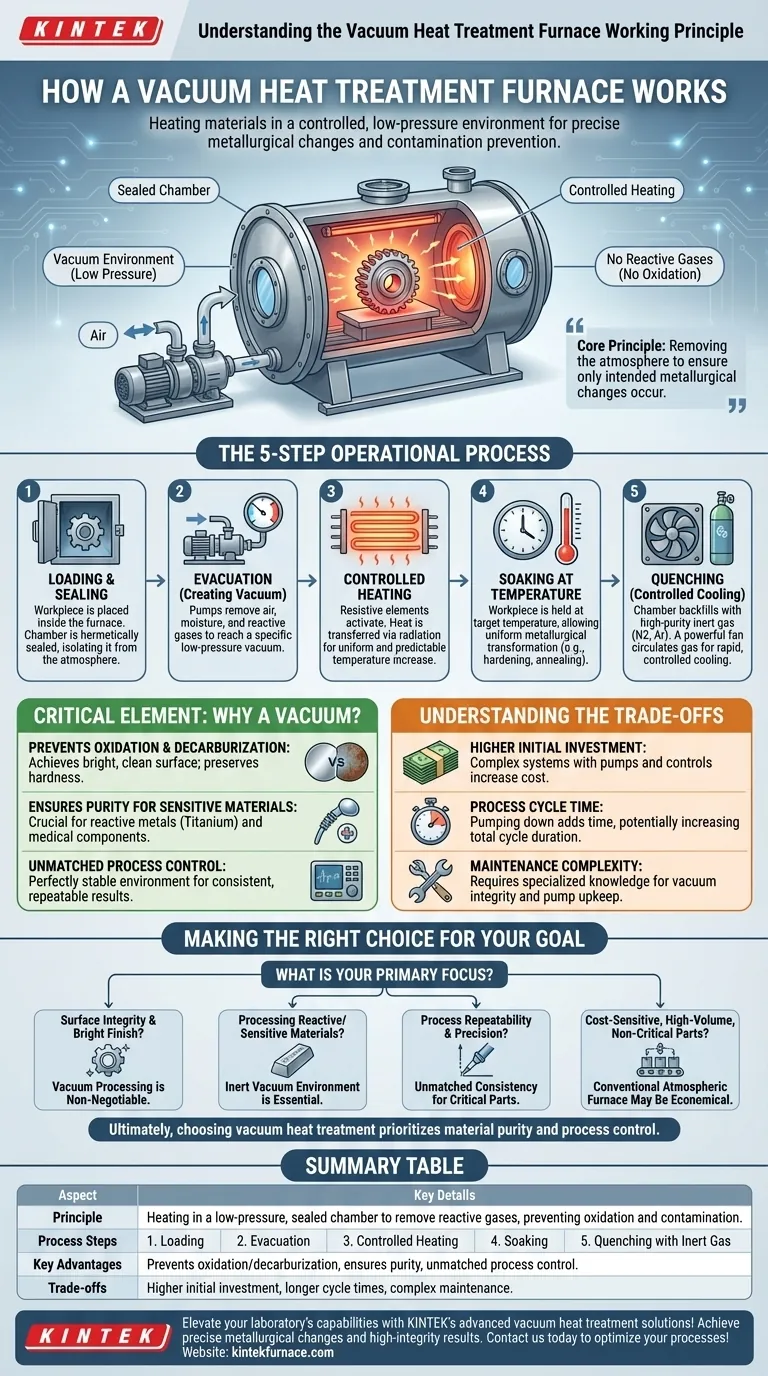

段階的な作動プロセス

動作シーケンスを理解することで、真空炉がいかにしてその優れた結果を達成するかが明らかになります。加熱から焼入れまでの全プロセスは、単一の密閉容器内で発生します。

ステップ1:装入と密閉

処理対象の材料(ワークピースと呼ばれる)を炉内チャンバーに配置します。その後、チャンバーは気密に密閉され、外部の大気から隔離された閉鎖系が作られます。

ステップ2:排気(真空の生成)

通常、機械式ポンプと拡散ポンプの組み合わせからなるポンプシステムが、チャンバーの排気を開始します。特定の低圧レベル(真空)に達するまで、空気、水分、その他のガスが除去されます。

ステップ3:制御された加熱

真空が確立されると、黒鉛やモリブデンなどの材料で作られた抵抗加熱エレメントが作動します。熱は主に放射によってワークピースに伝達され、空気対流の不均一性なしに、非常に均一で予測可能な温度上昇を提供します。

ステップ4:温度での保持(ソーキング)

ワークピースは所定の時間、正確な目標温度に保持されます。この保持期間により、硬化、焼なまし、焼戻しなどの望ましい冶金学的変態が、材料全体に完全に均一に発生するようになります。

ステップ5:焼入れ(制御された冷却)

保持後、材料を特定の速度で冷却する必要があります。炉はチャンバー内に窒素やアルゴンなどの高純度の不活性ガスを再充填します。強力なファンがこのガスを循環させ、ワークピースを迅速かつ制御された方法で冷却します。これはガス焼入れと呼ばれるプロセスです。

真空が重要な要素である理由

真空の使用こそが、この技術を際立たせるものです。それは単なる偶発的な特徴ではなく、その主な利点をもたらす主要な要素です。

酸化と脱炭の防止

酸素を除去することにより、炉はスケールや変色を引き起こすプロセスである酸化を完全に防止します。これにより、多くの場合二次的なクリーニングを必要としない、明るくきれいな仕上がりが得られます。また、鋼の表面から炭素が失われる脱炭作用を防ぎ、硬度と耐摩耗性を維持します。

敏感な材料の純度の確保

クリーンで不活性な環境は、航空宇宙分野で使用されるチタンやスーパーアロイなどの反応性金属の処理に不可欠です。また、微細な表面汚染でさえコンポーネントの故障につながる可能性がある医療用インプラントや半導体部品にとっても不可欠です。

比類のないプロセス制御の実現

真空は完全に安定し予測可能な環境を提供します。熱伝達は一貫しており、プロセス変数はデジタル精度で厳密に制御および再現できます。このオールインワンシステムは、別々の加熱ステーションと焼入れステーション間の可動部品の変動を排除します。

トレードオフの理解

真空炉技術は強力ですが、万能の解決策ではありません。その利点は、実用的な考慮事項と照らし合わせて評価する必要があります。

高い初期投資

真空炉は、密閉チャンバー、高性能ポンプ、高度な制御を必要とする複雑なシステムです。これにより、従来の雰囲気炉と比較して、初期の購入および設置費用が大幅に高くなります。

プロセスサイクル時間

チャンバーを深真空までポンピングする必要があるため、各サイクルの開始に時間が追加されます。加熱と冷却は迅速に行えますが、トータルサイクル時間は一部の従来のプロセスよりも長くなる可能性があり、全体の生産性に影響します。

メンテナンスの複雑さ

高真空システムには専門的な知識が必要です。真空の完全性の維持、ポンプの整備、チャンバーの清浄度の確保は、単純な雰囲気装置の維持管理よりも要求の厳しい作業です。

目標に応じた適切な選択

適切な熱処理方法の選択は、最終製品の要件に完全に依存します。

- 表面の完全性と明るい仕上がりが主な焦点の場合: スケーリングや変色の原因となる酸化を排除するため、真空処理は不可欠です。

- 反応性または敏感な材料の処理が主な焦点の場合: 不活性な真空環境は、高温で空気によって損傷を受けるチタンや特定の工具鋼などの材料にとって不可欠です。

- プロセスの再現性と精度が主な焦点の場合: 真空炉の高度に制御された性質は、航空宇宙、医療、ハイエンド工具産業における重要コンポーネントに対して比類のない一貫性を提供します。

- コスト重視で、非重要な部品の大量生産が主な焦点の場合: 一部の表面酸化が許容される場合、従来の雰囲気炉の方が経済的な解決策となる可能性があります。

究極的には、真空熱処理を選択することは、材料の純度とプロセス制御を他のすべてに優先するという決定です。

要約表:

| 側面 | 主な詳細 |

|---|---|

| 原理 | 反応性ガスを除去し、酸化と汚染を防ぐために、低圧の密閉チャンバー内で加熱する。 |

| プロセスステップ | 1. 装入と密閉 2. 排気 3. 制御された加熱 4. 温度での保持 5. 不活性ガスによる焼入れ |

| 主な利点 | 酸化と脱炭を防ぐ、敏感な材料の純度を確保する、比類のないプロセス制御を提供する。 |

| トレードオフ | 高い初期投資、長いプロセスサイクル時間、より複雑なメンテナンス。 |

KINTEKの先進的な真空熱処理ソリューションで、研究室の能力を高めましょう! 優れたR&Dと社内製造を活用し、多様な研究室に、お客様のニーズに合わせた高温炉システムを提供します。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべてユニークな実験要件を満たすための強力な深絞りカスタマイズによってサポートされています。チタンやスーパーアロイなどの材料に対して、正確な冶金学的変化を実現し、汚染を防ぎ、高品位な結果を保証します。今すぐお問い合わせいただき、当社の専門知識が熱処理プロセスを最適化し、優れた成果をもたらす方法についてご相談ください!

ビジュアルガイド