正確に言うと、化学気相成長(CVD)コーティングの典型的な膜厚は、数百ナノメートルから10マイクロメートル超までと、非常に広い範囲に及びます。これはプロセスの制御が不十分なのではなく、コーティングの意図された機能の直接的な反映です。必要な膜厚は、表面の光学特性を改変することが目的か、堅牢な機械的耐摩耗性を提供することが目的かに基づいて設計されます。

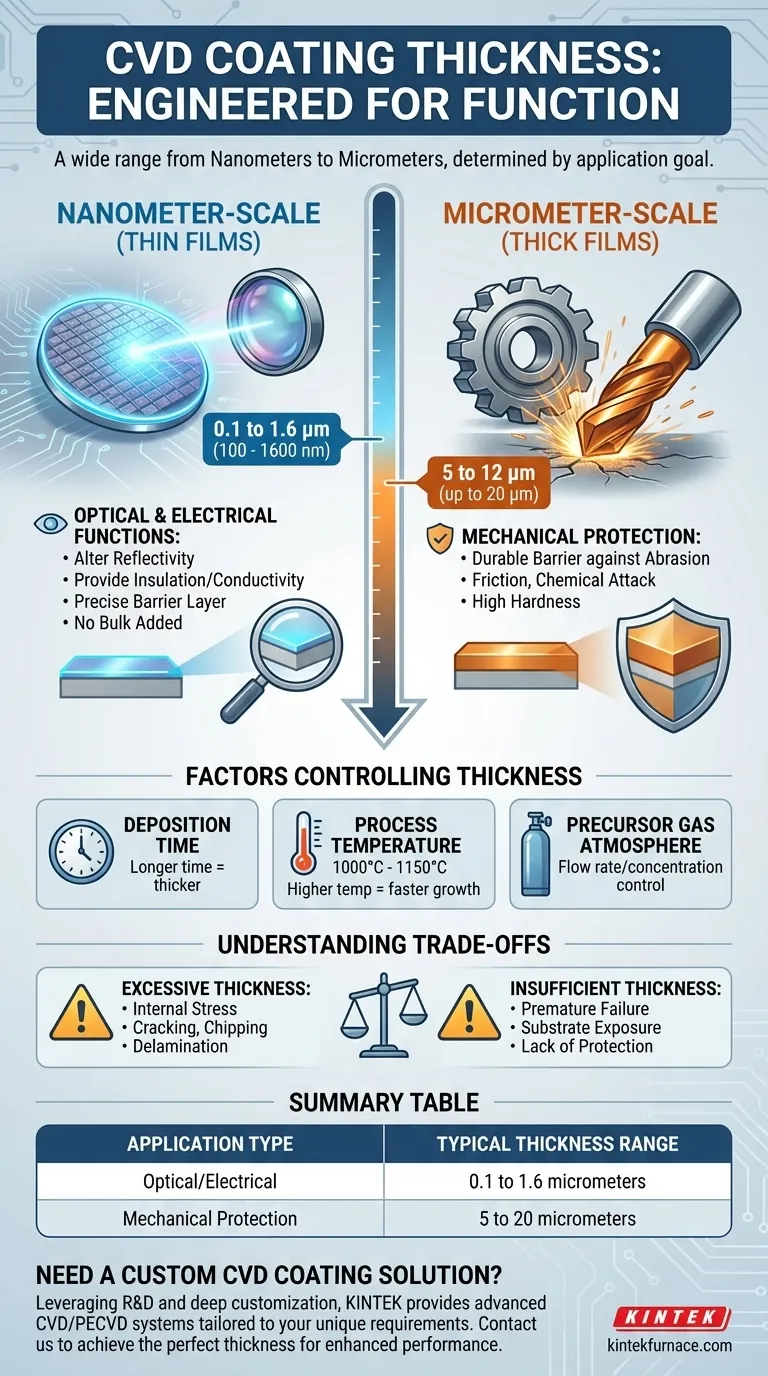

中心的な要点は、CVDコーティングには単一の「典型的な」膜厚が存在しないということです。膜厚はアプリケーションによって完全に決定される重要な設計パラメータであり、一般的に2つの明確なカテゴリに分類されます。光学/電気的機能のための薄膜(ナノメートル)と、機械的保護のための厚膜(マイクロメートル)です。

なぜこれほど広い範囲があるのか?機能パラメータとしての膜厚

CVDコーティングの膜厚が大きく異なるのは、それが解決するために使用される多様な問題に起因します。膜厚はプロセスの副産物ではなく、特定の性能結果を達成するために調整される主要な入力です。

ナノメートルスケールのコーティング(薄膜)

光学、半導体、エレクトロニクス分野のアプリケーションでは、CVDコーティングは非常に薄く、しばしば100〜1600ナノメートル(0.1〜1.6 µm)の範囲です。

このスケールでは、目的はバルクを追加することではなく、新しい機能性表面を作成することです。これらの薄い層は、部品の寸法を変えることなく、光の反射率を変更したり、電気的絶縁性または導電性を提供したり、正確なバリア層として機能したりすることができます。

マイクロメートルスケールのコーティング(厚膜)

切削工具のコーティングや耐摩耗部品などの過酷な産業用途では、より厚い層が必要です。この場合の典型的な範囲は5〜12マイクロメートル(µm)であり、特殊なケースでは20 µmまで及ぶことがあります。

このかなりの厚さは、摩耗、摩擦、化学的攻撃に対する耐久性のあるバリアを提供するために必要です。コーティングの硬度と完全性は、耐用年数を通じて激しい機械的応力に耐えるのに十分な材料があるかどうかに依存します。

CVDコーティングの膜厚を制御する要因

高い精度で目標の膜厚を達成することは、CVDプロセスの特徴です。この制御は、いくつかの主要なプロセス変数を操作することによって管理されます。

堆積時間

最も直接的な要因は時間です。他のすべての変数が同じであれば、基板がリアクター内の前駆体ガスにさらされている時間が長いほど、得られるコーティングは厚くなります。

プロセス温度

CVDは高温プロセスであり、しばしば1000°Cから1150°Cの間で実行されます。温度が高いと、コーティングを形成する化学反応が一般に促進され、一定の時間でより速い堆積速度とより厚い膜が得られます。

前駆体ガス雰囲気

反応室への前駆体ガス(化学的「構成要素」)の濃度と流量は細心の注意を払って制御されます。反応物の濃度が高いと成長率が増加し、より厚いコーティングにつながる可能性があります。

トレードオフの理解

コーティングの膜厚を選択することは、性能要件とプロセスの制限との間のバランスです。単に厚いコーティングを適用することが常に最善であるとは限りません。

過剰な膜厚の問題

コーティングが厚くなるにつれて、内部応力が蓄積する可能性があります。コーティングが意図された材料やジオメトリに対して厚すぎると、脆くなり、熱的または機械的応力下で基板から亀裂、欠け、または剥離する可能性があります。

不十分な膜厚の限界

逆に、摩耗の激しい環境に対して薄すぎるコーティングは早期に故障します。摩耗によって剥がれ落ち、基板が露出し、摩耗や腐食に対する意図された保護を提供できなくなります。

プロセスとコストの制約

非常に厚いコーティング(例:>20 µm)を達成するには時間がかかり、したがってコストが高くなります。さらに、CVDプロセスの高温に長時間さらされると、基板材料自体の特性に影響を与える可能性があります。

アプリケーションに最適な膜厚の選択

最適な膜厚とは、性能目標を確実に満たすことができる、可能な限り最も薄い層のことです。

- 光学特性または電気的特性が主な焦点の場合: 部品の寸法を変えることなく正確な機能制御を達成するために、ナノメートル単位で測定される薄膜コーティングがほぼ確実に必要になります。

- 機械的耐摩耗性が主な焦点の場合: 耐久性と長い耐用年数を確保するために、通常マイクロメートル単位で測定される堅牢な厚膜コーティングが必要になります。

結局のところ、コーティングの膜厚を重要な設計仕様として見ることが、CVDプロセスを効果的に活用するための鍵となります。

要約表:

| アプリケーションの種類 | 典型的な膜厚範囲 | 主な機能 |

|---|---|---|

| 光学/電気 | 0.1から1.6マイクロメートル | 反射率の変更、絶縁性/導電性の提供、バリアとしての機能 |

| 機械的保護 | 5から20マイクロメートル | 摩耗、摩擦、化学的攻撃に対する耐性、耐久性の確保 |

カスタムCVDコーティングソリューションをお探しですか? 優れたR&Dと社内製造を活用し、KINTEKは先進的な高温炉ソリューションを備えた多様な研究所を提供します。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たす強力なカスタムメイド機能によって補完されています。光学、電気、機械的アプリケーションに取り組んでいるかどうかにかかわらず、性能と寿命を向上させるための完璧なコーティング厚さの達成を支援できます。今すぐお問い合わせいただき、お客様の具体的なニーズについてご相談の上、当社のテーラーメイドソリューションがお客様のプロジェクトにどのように役立つかをご確認ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械