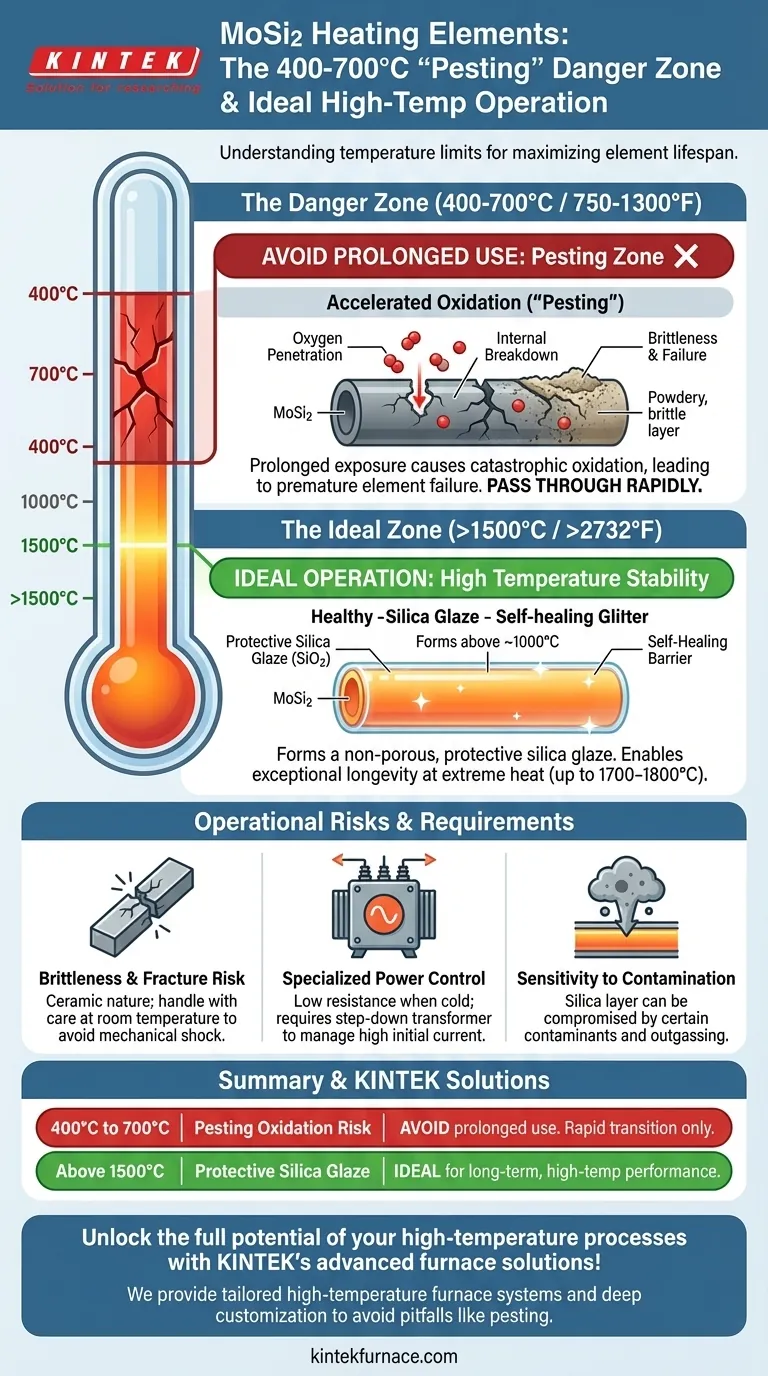

長期間の運転には、二ケイ化モリブデン(MoSi2)発熱体を400℃から700℃(約750°Fから1300°F)の温度範囲で使用することを避ける必要があります。この特定の範囲内で運転すると、破壊的な加速酸化が起こり、発熱体の早期故障につながる可能性があります。

MoSi2発熱体の核心的な問題は、低温に耐えられないことではなく、400~700℃の範囲を迅速に通過する必要があることです。このゾーンでの長時間の曝露は壊滅的な酸化プロセスを引き起こしますが、これらの発熱体が真価を発揮するのはまさに超高温での運転です。

「ペスティング」現象:なぜ400~700℃が危険ゾーンなのか

MoSi2発熱体の限界は、一般的な低温使用に関するものではなく、狭い帯域で発生する特定の化学反応に関するものです。このメカニズムを理解することが、発熱体の寿命を最大化する鍵となります。

加速酸化の理解

400~700℃の範囲では、MoSi2発熱体はしばしば「ペスティング」と呼ばれる現象に脆弱です。これは、発熱体の構造を攻撃する急速な崩壊性酸化です。

保護的な外層を形成する代わりに、酸素が材料に浸透し、酸化モリブデンとシリカの粉末に分解させます。

結果:脆化と故障

この内部酸化により、発熱体は膨張し、脆くなり、物理的に劣化します。長時間の「ペスティング」にさらされた発熱体は、正しく運転されたものよりもはるかに早く故障します。

このため、頻繁なオン/オフサイクルや、これらの低温での長時間の「アイドリング」期間は強く推奨されません。

解決策:迅速な温度移行

適切な運転手順は、炉を400~700℃の範囲を迅速に加熱することです。この危険ゾーンでの滞在時間を最小限に抑えることで、「ペスティング」反応が重大な損傷を引き起こすのに十分な時間を持ちません。

MoSi2の真の強み:高温運転

MoSi2発熱体は低温で重大な弱点を持っていますが、極端な熱条件下での優れた性能と長寿命のために特別に設計されています。

極端な熱のために設計

これらの発熱体は、炉内温度が最大1600~1700℃(2912~3092°F)で連続運転するように設計されており、一部のモデルでは発熱体表面温度が1800℃以上に達します。

保護シリカ釉薬

約1000℃を超えると、MoSi2発熱体は表面に薄く自己修復性の純粋なシリカガラス(SiO2)層を形成します。この非多孔質釉薬は保護バリアとして機能し、さらなる酸化を防ぎ、高温での非常に長い寿命を可能にします。

この「自己修復」機能は、運転中に発生するわずかな表面欠陥が、粘性のあるガラス層によって迅速に封じ込められることを意味します。

1500℃以上での優れた長寿命

MoSi2発熱体は、正しく1500℃以上で一貫して運転された場合、炭化ケイ素(SiC)などの他の一般的な高温発熱体よりもはるかに長持ちすることがよくあります。

トレードオフと運用リスクの理解

MoSi2発熱体を成功裏に導入するには、その明確な運用要件と物理的限界も認識しておく必要があります。

脆性と破損リスク

MoSi2発熱体はセラミックの一種であり、室温では本質的に脆いです。機械的衝撃や衝撃による破損に弱いため、設置およびメンテナンス時には注意して取り扱う必要があります。

特殊な電力制御

これらの発熱体は室温では非常に低い電気抵抗を持ち、加熱すると著しく増加します。これは、高い初期電流を管理し、損傷を防ぐために、通常降圧変圧器を含む洗練された電力制御システムを必要とします。これにより、初期システムコストが増加します。

汚染への感受性

保護シリカ層は特定の汚染物質によって損なわれる可能性があります。技術者は適切な炉のメンテナンスを確保し、不適切に乾燥した塗料や耐火材料からのアウトガスなどの問題を避ける必要があります。これらは発熱体を攻撃し、寿命を縮める可能性があります。

これをプロジェクトに適用する方法

運用戦略は、主要なプロセス目標によって直接決定されるべきです。

- 炉の寿命と信頼性を最大限に重視する場合:制御システムが、400~700℃の範囲を可能な限り迅速に昇降温するようにプログラムされていることを確認してください。このゾーンでの長時間の保持やアイドル期間は避けてください。

- 非常に高温(1500℃以上)でのプロセス実行を重視する場合:MoSi2発熱体は理想的な選択肢です。自己修復性の保護層が、これらの極限条件下で比類のない安定性と長寿命を提供します。

- 頻繁なサイクル運転や低温作業を重視する場合:MoSi2が適切な選択であるかを慎重に評価してください。「ペスティング」ゾーンを繰り返し通過することや、堅牢な保護層を形成するための高温運転がないことは、予想よりも短い寿命につながる可能性があります。

MoSi2の強みと特定の弱点の両方を理解することで、非常に信頼性が高く長寿命の高温システムを設計できます。

概要表:

| 温度範囲 | リスク/推奨事項 | 主な詳細 |

|---|---|---|

| 400℃~700℃ | 長時間の使用は避ける | ペスティング酸化を引き起こし、脆化と早期故障につながる |

| 1500℃以上 | 長期使用に理想的 | 保護シリカ釉薬を形成し、優れた長寿命と性能を保証する |

KINTEKの高度な炉ソリューションで、高温プロセスの可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に合わせた高温炉システムを提供しています。当社の深いカスタマイズ能力により、独自の実験ニーズに正確に合致させ、MoSi2発熱体におけるペスティングなどの一般的な落とし穴を回避し、信頼性の高い長寿命性能を実現します。今すぐお問い合わせください。お客様の研究室の効率と成果を向上させる方法についてご相談ください!

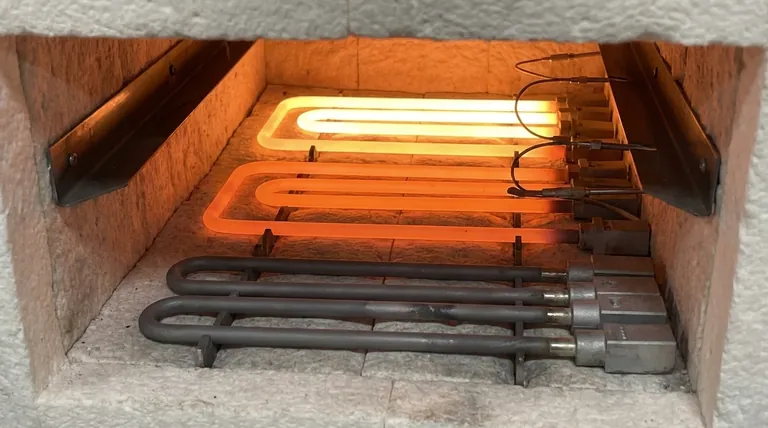

ビジュアルガイド