その核心において、プラズマ強化化学気相成長法(PECVD)を用いたダイヤモンドライクカーボン(DLC)コーティングを作成するプロセスは、活性化されたガス、すなわちプラズマを使用して炭化水素源を分解することを含みます。これらの解離した炭素原子と水素原子が真空チャンバー内の部品の表面に堆積し、薄く、硬く、滑らかな非晶質膜を形成します。コーティングの厚さは堆積時間と直接比例します。

目標はダイヤモンドの特性を持つコーティングを作成することですが、課題は天然のダイヤモンドを形成するために必要な極端な熱と圧力なしにそれを実現することです。PECVDは、ダイヤモンドの硬度を模倣しつつ、優れた低摩擦特性を提供する独自の炭素構造を組み立てるために低温プラズマを使用することで、この問題を巧みに解決します。

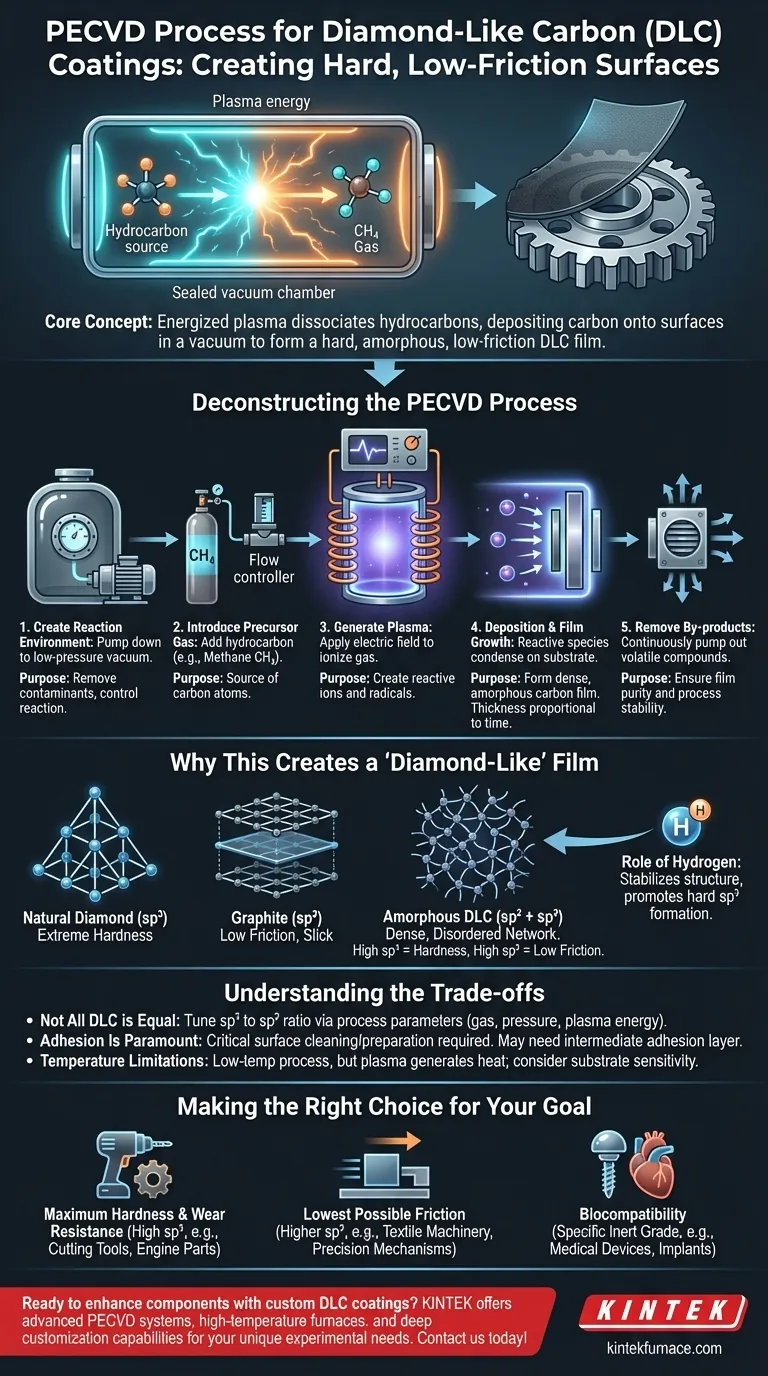

DLCのためのPECVDプロセスの分解

PECVD法は、特殊な真空システム内で実行される高度に制御された一連のステップです。各段階は、DLC膜の最終的な特性を決定する上で重要な役割を果たします。

ステップ1:反応環境の作成

プロセス全体は、コーティングされる部品(「基板」)を密閉された反応チャンバー内に置き、それを低圧のほぼ真空状態まで排気することから始まります。これにより汚染物質が除去され、反応を正確に制御できるようになります。

ステップ2:前駆体ガスの導入

真空が確立された後、特定の炭化水素ガスがチャンバー内に導入されます。メタン(CH₄)は、コーティングを形成する炭素原子の供給源となるため、一般的に使用されます。

ステップ3:プラズマの生成

チャンバー内のガス全体に高周波電場が印加されます。この強力なエネルギー場がガスをイオン化し、原子から電子を剥ぎ取り、プラズマとして知られる光り輝く反応性の高い物質状態を作り出します。

ステップ4:堆積と膜成長

プラズマ内で、炭化水素ガス分子は非常に反応性の高い炭素イオンと水素イオン、ラジカルに分解されます。これらのエネルギーを持つ種は基板の表面に引き寄せられ、そこで凝縮・再結合して高密度な非晶質炭素膜を形成します。膜は比較的一定の速度で成長するため、その厚さは予測可能で制御可能です。

ステップ5:副生成物の除去

膜が形成されるにつれて、化学反応による揮発性の副生成物は連続的にチャンバーから排気されます。これにより、成長する膜の純度とプロセスの安定性が確保されます。

なぜこれが「ダイヤモンドライク」な膜になるのか

「ダイヤモンドライク」という用語は、コーティングの結晶構造ではなく、その特性を指します。PECVDプロセスは、DLCにその価値ある特性を与える独自の原子配置を作り出します。

sp²結合とsp³結合の混合

天然のダイヤモンドは、炭素原子が純粋なsp³混成状態で構成されており、信じられないほど硬く剛性の高い格子を形成します。炭素の別の形態であるグラファイトは、sp²混成原子で構成されており、これが滑らかな平坦なシートを形成します。

DLCは非晶質材料であり、均一な結晶構造を持たないことを意味します。これは、ダイヤモンドのようなsp³結合とグラファイトのようなsp²結合の両方をかなりの割合で含む、高密度で無秩序なネットワークです。sp³結合は高い硬度を提供し、sp²結合はそのコーティングの低摩擦で滑らかな表面に寄与します。

水素の役割

前駆体ガスからの水素は、非晶質炭素ネットワークに取り込まれます。この水素は構造を安定させ、「未飽和」の炭素結合を飽和させる上で極めて重要な役割を果たし、硬いsp³構成の形成を促進するのに役立ちます。

トレードオフの理解

強力である一方で、DLCのためのPECVDプロセスには考慮すべき点があります。その限界を理解することは、成功裏に実施するために重要です。

すべてのDLCが同じではない

「DLC」は単一の材料ではなく、コーティングのファミリーです。ガス組成、圧力、プラズマエネルギーなどのプロセスパラメータを調整することにより、エンジニアはsp³とsp²結合の比率を調整できます。これにより最適化が可能になりますが、異なるDLCタイプ間で特性が大きく異なる可能性があることも意味します。

密着性が最重要

コーティングは、基板への結合力と同等の価値しかありません。DLC膜がストレス下で剥がれたり層間剥離したりしないように、適切な表面洗浄と準備が絶対に不可欠です。場合によっては、別の材料の薄い中間「密着層」が最初に堆積されます。

温度の制限

PECVDは、従来の化学気相成長法(CVD)などの他の方法と比較して「低温」プロセスと見なされており、多くの金属や一部のポリマーにも適しています。ただし、プラズマは依然として熱を発生するため、極度に温度に敏感な基板にとっては制限要因となる可能性があります。

目標に合わせた適切な選択

PECVDプロセスの多用途性により、DLCコーティングは自動車部品や民生用電子機器から生物医学用インプラントまで、幅広い用途に合わせて調整可能です。

- 最大の硬度と耐摩耗性を主な焦点とする場合: 切削工具、エンジン部品、その他の高摩耗表面に理想的な、高いsp³結合率を持つDLCバリアントが必要です。

- 可能な限り低い摩擦を主な焦点とする場合: より高いsp²(グラファイト)含有量を持つコーティングがより適しており、繊維機械や精密機構の摺動部品に最適です。

- 医療機器の生体適合性を主な焦点とする場合: 生物医学用インプラントでの使用に安全であることを保証するために、特定の、高度に不活性で認定されたグレードのDLCが必要です。

結局のところ、PECVDプロセスを習得することで、特定の性能要求に完全に適合するようにカスタムの炭素表面を設計できます。

要約表:

| プロセスステップ | 主要なアクション | 目的 |

|---|---|---|

| 反応環境の作成 | チャンバーを真空にする | 汚染物質の除去、反応の制御 |

| 前駆体ガスの導入 | 炭化水素ガス(例:メタン)の添加 | コーティング用の炭素源の提供 |

| プラズマの生成 | ガスをイオン化するための電場の印加 | 堆積のための反応性種の生成 |

| 堆積と膜成長 | イオンが基板上に凝縮 | 硬く、非晶質な炭素膜の形成 |

| 副生成物の除去 | 揮発性化合物の排気 | 膜の純度とプロセスの安定性の確保 |

カスタムDLCコーティングでコンポーネントの性能を向上させる準備はできましたか? KINTEKでは、優れたR&Dと社内製造を活用し、高度なPECVDシステムと高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、お客様固有の実験ニーズに正確に対応するための強力な深部カスタマイズ機能によって補完されています。耐摩耗性、低摩擦、生体適合性のいずれを目指す場合でも、プロセスの最適化を支援できます。詳細については今すぐお問い合わせいただき、当社のテーラーメイドソリューションがお客様の研究所にもたらすメリットについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン