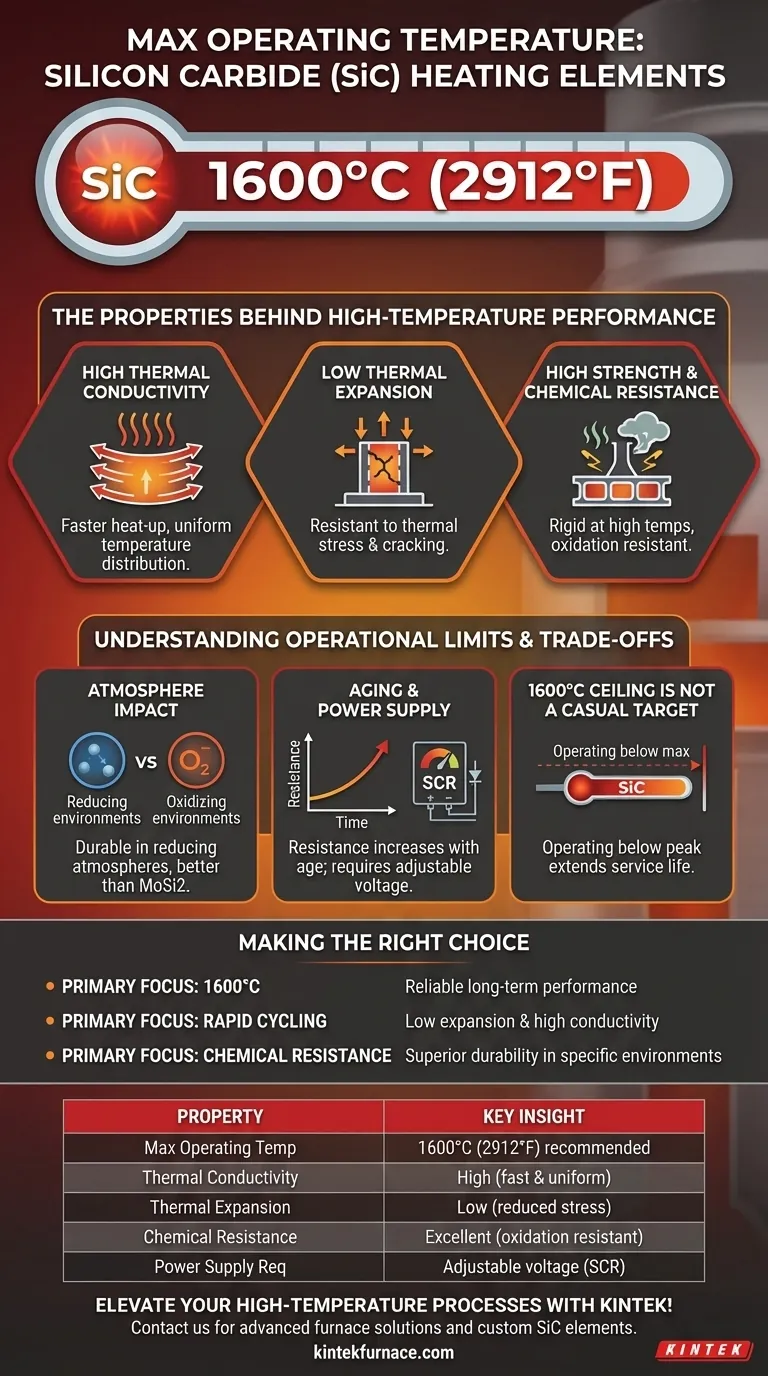

要するに、炭化ケイ素(SiC)ヒーターの最高推奨動作温度は 1600℃(2912°F)です。一時的にこれを超えることは可能ですが、この上限での一貫した動作が、産業用および実験用炉におけるその高温能力を定義します。

1600℃という温度上限が主な特徴ですが、炭化ケイ素の真の価値は、過酷な高温用途において耐久性があり効率的な選択肢となる特性の組み合わせにあります。これらの特性を理解することが、最適な性能と寿命を達成するための鍵となります。

高温性能を支える特性

SiCがそのような高温で確実に動作できるのは、単一の特性によるものではなく、固有の物理的および化学的特性の組み合わせによるものです。これらの要因が連携して、効率性、長寿命、安定性を保証します。

優れた熱伝導率

炭化ケイ素は非常に高い熱伝導率を示します。これは熱エネルギーを非常に効率的に伝達することを意味します。

お客様の用途においては、これにより炉の昇温時間が短縮され、加熱室内の温度分布が均一になり、ホットスポットやコールドスポットを防ぐことができます。

低い熱膨張率

極端な温度にさらされる材料にとっての主な課題は熱応力です。SiCは熱膨張係数が低いです。

この特性により、急激な加熱および冷却サイクルの物理的ストレスに対して非常に耐性があり、亀裂や機械的故障のリスクを大幅に低減し、動作寿命を延ばします。

固有の強度と耐薬品性

1600℃でも、SiCは高い機械的強度を維持します。軟化したり変形したりする多くの材料とは異なり、剛性と安定性を保ちます。

さらに、酸化や化学的攻撃に対して高い耐性を持ちます。これにより、高温で空気やプロセス雰囲気中にさらされてもエレメントが急速に劣化することがなく、長いサービス寿命に貢献します。

動作限界とトレードオフの理解

最高温度を知るだけでは、適切なシステム設計には不十分です。SiCエレメントを効果的に展開するには、その動作挙動と限界を理解する必要があります。

雰囲気の影響

堅牢ではありますが、SiCエレメントの性能と寿命は炉の雰囲気によって影響を受ける可能性があります。特に還元雰囲気下では、それらは非常に強力で耐久性があります。

これは、特定の化学環境において二ケイ化モリブデン(MoSi2)エレメントなどの代替品よりも優れた選択肢となりますが、最良の選択は常に具体的なプロセスガスに依存します。

経年劣化と電源の必要性

炭化ケイ素エレメントは耐用年数を通じて経年劣化し、電気抵抗が徐々に増加します。これは管理すべき重要な動作特性です。

この経年劣化プロセスにより、単純な固定電圧電源では不十分になります。目標温度を維持するために、時間とともに電圧を上昇させるシリコン制御整流器(SCR)などを使用した適切に設計された電源が必要になります。

1600℃の限界は安易な目標ではない

コンポーネントを定格の絶対最大限界で動作させると、その寿命は短くなります。SiCは1600℃で動作可能ですが、ほとんどの産業用途は、このピークをわずかに下回るように設計されています。

例えば、1500℃から1550℃で動作させることは、絶対限界での連続動作と比較して、エレメントのサービス寿命を大幅に延ばすことができます。

用途に合わせた適切な選択

ヒーターエレメントの選択には、性能、長寿命、運用コストのバランスを取る必要があります。お客様の特定の目標によって、SiCの能力をどのように活用すべきかが決まります。

- 1600℃までの温度到達が主な焦点である場合: 炭化ケイ素は、この範囲で信頼性が高く長期的な性能を発揮するための主要な選択肢の1つです。

- 急速な加熱サイクルと熱安定性が主な焦点である場合: SiCの低い熱膨張率と高い熱伝導率は、エレメントの損傷なしに頻繁なサイクルを必要とする用途に最適です。

- 特定の化学環境での長寿命が主な焦点である場合: プロセス雰囲気に対するSiCの既知の耐性プロファイルを評価してください。他の高温エレメントと比較して、より優れた耐久性を提供することがよくあります。

これらの基本的な材料特性を理解することで、より効率的で信頼性が高く、長寿命の高温システムを設計できるようになります。

要約表:

| 特性 | 主な洞察 |

|---|---|

| 最高動作温度 | 信頼性の高い性能のために推奨される1600℃(2912°F) |

| 熱伝導率 | 高く、急速な昇温と均一な温度分布を可能にする |

| 熱膨張率 | 低く、加熱/冷却サイクルによるストレスを軽減し寿命を延ばす |

| 耐薬品性 | 優れており、さまざまな雰囲気下での酸化や劣化に耐える |

| 電源要件 | 抵抗の経年劣化を補うために調整可能な電圧(例:SCR)が必要 |

KINTEKの高度な炉ソリューションで高温プロセスを向上させましょう! 優れた研究開発と社内製造を活用し、当社は多様な研究所に信頼性の高い炭化ケイ素ヒーターエレメントと、マッフル、チューブ、ロータリー、真空・雰囲気、CVD/PECVDシステムなどのカスタム高温炉を提供しています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズに正確に対応し、効率性と耐久性を高めます。 今すぐお問い合わせいただき、お客様のセットアップを最適な性能と長寿命のためにどのように最適化できるかご相談ください!

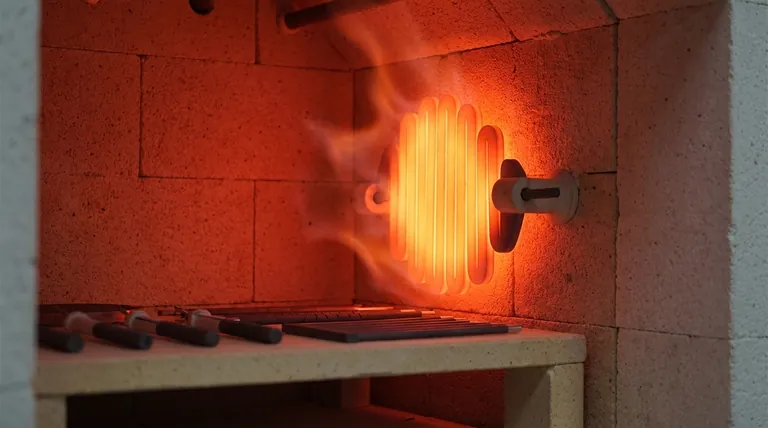

ビジュアルガイド