本質的に、直熱式キルンと間接熱式キルンの違いは、熱が処理される材料にどのように到達するかに完全にあります。直熱式キルンでは、材料は炎とその燃焼ガスに直接接触します。対照的に、間接熱式キルンは密閉されたチャンバー内で材料を外部から加熱し、燃焼副産物との接触を完全に防ぎます。

どちらのキルンが「より優れている」かではなく、特定の作業にどちらが適しているかの選択です。直熱式キルンは頑丈な材料に対して熱効率と処理能力を優先する一方で、間接熱式キルンは敏感な材料に対して純度とプロセス制御のために設計されています。

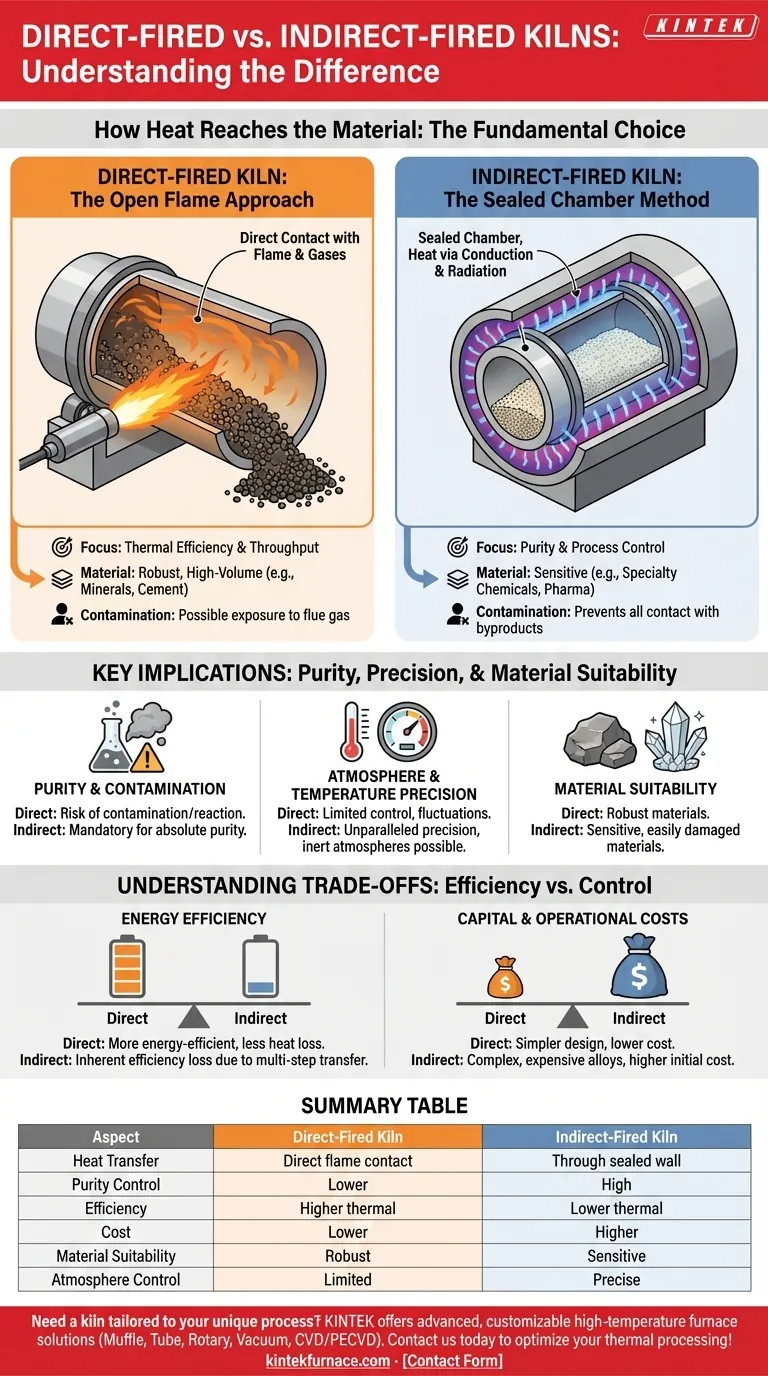

熱の伝達方法:根本的な違い

熱伝達のメカニズムを理解することが、適切な技術を選択する鍵となります。この単一の原理に基づいて、2つの設計は根本的に異なる目的を果たします。

直熱式キルン:直火アプローチ

直熱式システムでは、バーナーが炎と高温の燃焼ガスを回転するキルンドラムに直接噴射します。これらのガスはドラム内を流れ、材料と直接接触しながらタンブリングして加熱します。

この方法は、熱が供給源に直接加えられるため、非常に効率的です。燃焼ガスへの曝露によって化学的に変化したり汚染されたりしない材料の処理に最適です。

間接熱式キルン:密閉チャンバー方式

間接熱式キルンは、密閉された回転ドラム内に材料を隔離します。このドラム全体は、さらに大きな炉または外部加熱シュラウド内に囲まれています。

燃料は処理ドラムの外で燃焼され、そのシェルを加熱します。熱はドラムの壁を介して伝導および放射によって内部の材料に伝達されます。この設計は汚染を完全に防ぎます。

プロセスへの主な影響

加熱方法は、最終製品、プロセス制御、および材料適合性に直接影響を与える一連の結果を生み出します。

純度と汚染管理

これは最も重要な決定要因です。直熱式は材料を排ガスにさらすため、汚染物質を導入したり、望ましくない化学反応を引き起こしたりする可能性があります。

製品の純度が不可欠である特殊化学品、食品加工、または医薬品の用途では、間接熱式キルンが唯一の実行可能な選択肢です。

雰囲気と温度精度

間接熱式キルンは、処理環境を比類なく制御できます。ドラムが密閉されているため、窒素のような不活性ガスなどの特定の雰囲気を導入して、酸化を防いだり、特定の反応を促進したりできます。

この密閉設計により、燃焼ガスの直接的な流れによる変動がないため、より均一で精密な温度管理も可能になります。

材料適合性

選択は材料の許容度によって決まります。

直熱式キルンは、鉱物、セメント、特定の鉱石など、排ガスとの直接接触が最終製品に悪影響を及ぼさない、頑丈で大量の材料の処理に用いられます。

間接熱式キルンは、損傷、変化、または汚染される可能性のある敏感な材料に不可欠です。これには、精密化学品、炭素ベースの製品、および不活性環境での処理を必要とするあらゆる材料が含まれます。

トレードオフの理解:効率対制御

キルンの選択には、プロセスの要件と、コストやエネルギー消費などの運用上の現実とのバランスを取る必要があります。

エネルギー効率

直熱式キルンは一般的にエネルギー効率が高いです。熱を材料に直接適用することで、周囲環境へのエネルギー損失が少なくなります。

間接熱式キルンには固有の効率損失があります。熱はまず外部炉に伝達され、次に厚いキルンシェルを介して、最後に材料に伝達されます。この多段階プロセスにより、全体の熱効率は低下します。

設備投資と運用コスト

直熱式システムは通常、設計がシンプルで、製造および設置の費用が安いです。そのシンプルな構造は、初期投資の削減につながります。

間接熱式キルンはより複雑です。耐久性と効果的な熱伝達を確保するために、二次的な筐体(炉)が必要であり、密閉ドラムには高価な高温金属合金が使用されることが多く、初期費用が高くなります。

目標に合わせた正しい選択

あなたの決定は、材料とプロセスの譲れない要件に完全に依存します。

- 高い処理能力と費用対効果を最優先する場合: 材料が燃焼ガスに敏感でない限り、直熱式キルンが優れた選択肢です。

- 絶対的な製品の純度と汚染の回避を最優先する場合: 燃焼副産物から材料を隔離するために、間接熱式キルンが必須です。

- 正確な雰囲気または温度制御を最優先する場合: 内部処理環境を正確に管理できる能力があるため、間接熱式キルンを選択してください。

この基本的な区別を理解することで、技術的な要件と財務目標の両方に合致する正確な熱処理ツールを選択できます。

概要表:

| 側面 | 直熱式キルン | 間接熱式キルン |

|---|---|---|

| 熱伝達 | 炎とガスへの直接接触 | 密閉チャンバー壁を通じた熱伝達 |

| 純度管理 | 低い; 燃焼ガスに曝露 | 高い; ガスによる汚染なし |

| 効率 | 高い熱効率 | 低い熱効率 |

| コスト | 低い設備投資と運用コスト | 高い設備投資と運用コスト |

| 材料適合性 | 頑丈な材料 (例: 鉱物、セメント) | 敏感な材料 (例: 化学品、医薬品) |

| 雰囲気制御 | 限定的な制御 | 不活性ガスによる精密な制御 |

貴社の独自のプロセスに合わせたキルンが必要ですか? KINTEKでは、優れた研究開発と社内製造を活用し、高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれており、お客様の実験要件を正確に満たす強力な詳細なカスタマイズ能力に裏打ちされています。純度、効率、または特定の材料処理を優先する場合でも、当社の専門家がお手伝いいたします。今すぐお問い合わせください。貴社の熱処理を最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 研究室用真空チルト式回転式管状炉 回転式管状炉