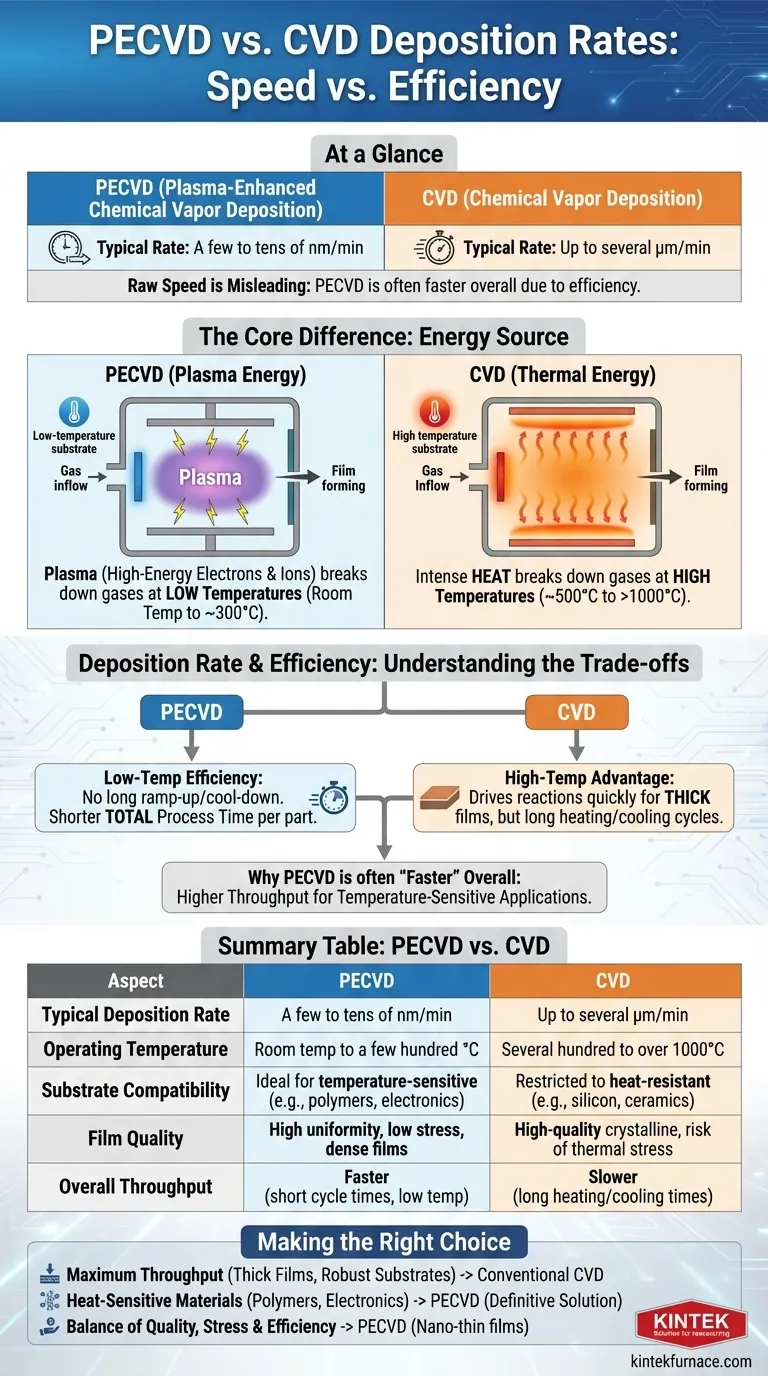

一見すると、従来の化学気相成長法(CVD)の方が一般的に最大成膜速度が高く、毎分数マイクロメートルに達することができます。対照的に、プラズマCVD(PECVD)は通常、毎分数ナノメートルから数十ナノメートルの範囲で動作します。しかし、この単純な速度比較は誤解を招くものであり、PECVDの低い動作温度は、多くの現代的なアプリケーションにおいて、より効率的で全体的に高速なプロセスとなることが多いのです。

PECVDとCVDの選択は、どちらが普遍的に「速い」かという問題ではありません。高熱(CVD)とプラズマエネルギー(PECVD)のどちらを使って膜を形成するかという根本的なトレードオフであり、その決定は温度、膜の品質、基板の適合性に大きく影響します。

核心的な違い:熱エネルギーとプラズマエネルギー

成膜速度と性能の違いを理解するには、まず各プロセスが成膜に必要なエネルギーを供給するために使用するメカニズムを理解する必要があります。

従来のCVDの仕組み

従来のCVDは、純粋に熱エネルギーに依存します。前駆体ガスは、高温チャンバー(多くの場合、数百℃から1000℃以上)に導入されます。この強力な熱がガス分子を分解し、反応して基板表面に固体薄膜として堆積することを可能にします。

PECVDの仕組み

PECVDは、極端な熱を必要とせず、電場を使用して高エネルギー電子とイオンを含むプラズマを生成します。このプラズマが前駆体ガスを分解するための活性化エネルギーを供給するため、室温から数百℃といったはるかに低い温度でプロセスが進行します。

成膜速度:単なる速さ以上のもの

成膜速度は、エネルギー源の直接的な結果です。一方の方法ではより高いピーク速度を達成できるかもしれませんが、もう一方の方法の方がしばしば実用的で効率的です。

CVDの高温の利点

CVDは高い熱エネルギーを使用するため、化学反応を非常に迅速に促進することができ、非常に高い成膜速度を実現します。これにより、厚い膜(数マイクロメートル以上)が必要で、基板が極端な温度に耐えられる用途に適しています。

PECVDの低温での効率

PECVDの成膜速度はプラズマ密度とガス流量によって制限されますが、その真の利点はその効率にあります。低温で動作することにより、高温CVD炉に必要な長い立ち上がり時間と冷却時間を排除します。これにより、ウェーハまたは部品あたりの総処理時間が劇的に短縮されます。

なぜPECVDがしばしば「高速」と見なされるのか

PECVDが高速であると主張する情報源は、通常、全体の生産量を指しています。エレクトロニクスやポリマーのような熱に敏感な材料の場合、CVDは選択肢になりません。他の低温成膜法と比較した場合、または総サイクル時間を考慮に入れた場合、PECVDは完成品へのより高速で費用対効果の高い経路を提供することがよくあります。

トレードオフの理解

CVDとPECVDの選択には、成膜速度以外にもいくつかの重要な要素のバランスを取る必要があります。

膜の品質と応力

PECVDの低い処理温度は、膜と基板への熱応力を大幅に軽減します。これにより、優れた均一性、高密度、および少ないピンホールを持つ膜が得られ、ナノスケールの電子および光学層にとって不可欠です。

高温CVDも非常に高品質の結晶膜を生成できますが、特に熱膨張係数の異なる材料上に成膜する場合、熱応力、欠陥、または格子不整合を引き起こすリスクがあります。

基板の適合性

これはしばしば決定要因となります。PECVDは、従来のCVD温度で損傷または破壊されるであろう熱に敏感な基板に膜を堆積させるのに理想的です。これには、ポリマー、プラスチック、および既存の回路を持つ複雑な電子デバイスが含まれます。

CVDは、シリコンウェーハ、セラミックス、特定の金属など、高温に耐えられる材料に限定されます。

コストと複雑さ

従来のCVDは、高いエネルギー消費と高価な前駆体のため、コストがかかる可能性があります。加熱と冷却の長いサイクル時間は、その運用効率も制限します。

PECVDは、全体的なサイクル時間が短く、より安価な前駆体材料を使用できるため、より費用対効果が高い場合があります。これにより、生産量が重要な大規模製造に非常に適しています。

膜の特性と限界

PECVDは非常に調整可能で、撥水性や紫外線保護などの特定の特性を持つ膜の作成が可能です。ただし、これらのプラズマ堆積膜は、他の方法で製造された一部の硬質コーティングよりも柔らかく、耐摩耗性が低い場合があります。

目標に合った適切な選択をする

正しい成膜方法を選択するには、プロセス能力を特定の技術的およびビジネス上の目標に合わせる必要があります。

- 頑丈な基板に厚い膜を最大のスループットで成膜することが主な焦点の場合:材料が熱に耐えられるのであれば、高い生の成膜速度を持つ従来のCVDが適切な選択肢となるでしょう。

- ポリマーやエレクトロニクスのような熱に敏感な材料への成膜が主な焦点の場合:PECVDは、その低温プロセスにより、決定的で、しばしば唯一の実行可能なソリューションです。

- 膜の品質、応力制御、および全体的な効率のバランスが主な焦点の場合:特に生産環境で高性能なナノ薄膜を作成する場合、PECVDが最も効果的なソリューションを提供することがよくあります。

最終的に、最適な方法は、材料の制約、膜の品質要件、および生産目標に合致するものです。

要約表:

| 側面 | PECVD | CVD |

|---|---|---|

| 代表的な成膜速度 | 数nm/分から数十nm/分 | 最大数μm/分 |

| 動作温度 | 室温から数百℃ | 数百℃から1000℃以上 |

| 基板適合性 | 熱に敏感な材料(例:ポリマー、エレクトロニクス)に最適 | 耐熱性材料(例:シリコン、セラミックス)に限定 |

| 膜の品質 | 高い均一性、低応力、高密度膜 | 高品質な結晶膜、熱応力のリスクあり |

| 全体的なスループット | 低温と短いサイクルタイムにより高速 | 長い加熱/冷却時間により低速 |

貴社のラボ固有のニーズに合った適切な成膜方法の選択にお悩みではありませんか? KINTEKは、正確で効率的な薄膜堆積を実現するよう設計された、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としています。卓越したR&Dと社内製造を活用し、高いスループット、低温処理、または優れた膜品質のいずれが必要な場合でも、お客様の特定の実験要件に合わせて深いカスタマイズを提供します。プロセスの制約に阻まれることなく、今すぐお問い合わせください。当社のオーダーメイドソリューションが貴社の研究および生産成果をどのように向上させることができるか、ご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械