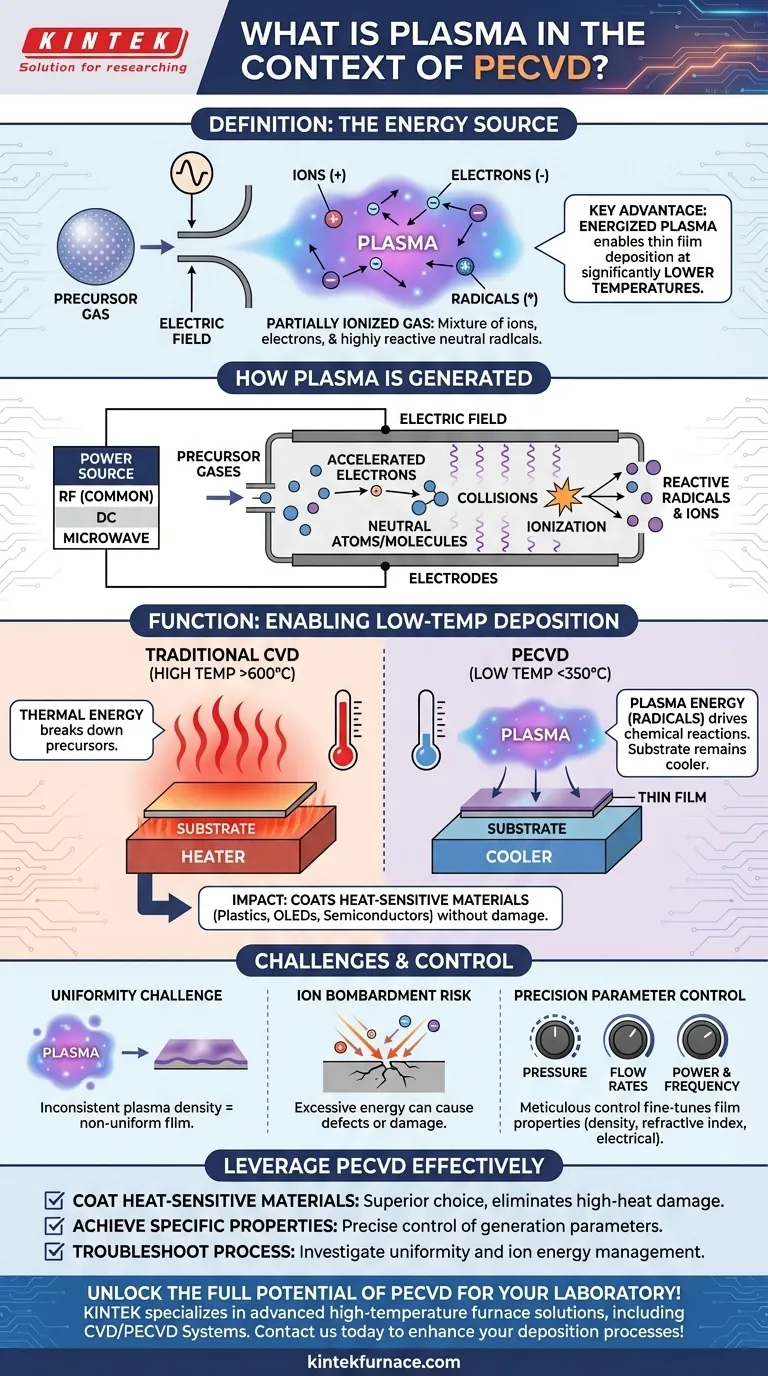

プラズマ強化化学気相成長(PECVD)の文脈において、プラズマとは、堆積プロセス全体のエネルギー源として機能する部分的に電離したガスです。このガスは、イオン、電子、および非常に反応性の高い中性ラジカルの混合物で構成されており、低圧のプレカーサーガスに電界を印加することによって生成されます。主な利点は、この励起されたプラズマにより、従来のメソッドで必要とされるよりも大幅に低い温度で薄膜を堆積できることです。

PECVDにおけるプラズマの根本的な役割は、強引な熱エネルギーをターゲットとする化学エネルギーに置き換えることです。これにより、基板表面で複雑な化学反応を高熱(損傷を与える可能性のある温度)を必要とせずに起こすことができ、コーティングできる材料やデバイスの範囲が広がります。

PECVDシステムでプラズマが生成される仕組み

電界の役割

プラズマ生成は、2つの電極を含む低圧真空チャンバーにプレカーサーガスを導入することから始まります。次に、これらの電極間に強い電界が印加されます。

さまざまな電源を使用できますが、安定した効率的なプラズマを生成するための最も一般的な方法は高周波(RF)です。特定の用途にはDCまたはマイクロ波周波数も使用されます。

プレカーサーガスの励起

印加された電界は、チャンバー内の自由電子を高エネルギーレベルまで加速します。これらの高エネルギー電子は、プレカーサーガスの中性原子や分子と衝突します。

反応性種の生成

これらの衝突は、ガス分子から電子をたたき出すのに十分なエネルギーを持ち、正イオンとより多くの自由電子の連鎖反応を引き起こします。このプロセスはまた、化学結合を破壊し、非常に反応性の高い中性種であるラジカルを形成します。

イオン、電子、ラジカル、および未反応の中性ガス分子のこの混合物がプラズマです。この反応性種の集合体が堆積プロセスを駆動します。

プラズマの機能:低温堆積の実現

エネルギー障壁の克服

従来の化学気相成長(CVD)では、非常に高い温度(多くの場合600°C以上)が必要です。この熱エネルギーは、望ましい膜を形成する原子にプレカーサーガス分子を分解するために必要です。

化学触媒としてのプラズマ

PECVDは、極端な熱の必要性を回避します。プレカーサーガスを分解するために必要なエネルギーは、特にラジカルの生成を通じて、励起されたプラズマによって直接供給されます。

これらのラジカルは化学的に不安定であり、基板表面で容易に反応して薄膜を形成します。エネルギーが熱ではなく化学的であるため、基板自体ははるかに低い温度(通常350°C未満)を維持できます。

現代の製造業への影響

この低温堆積能力が、PECVDが非常に価値のある主な理由です。これにより、プラスチック、有機エレクトロニクス(OLED)、および高温プロセスによって損傷または破壊される可能性のある完全に製造された半導体デバイスなどの熱に弱い材料に高品質の膜を堆積できます。

トレードオフと制御の理解

均一性の課題

PECVDにおける主要なエンジニアリング課題は、基板全体に完全に均一なプラズマを生成することです。プラズマ密度またはエネルギーの不整合は、不均一な厚さと特性を持つ膜をもたらします。

イオン衝撃のリスク

イオンはプラズマの必要な構成要素ですが、高エネルギーイオンによる基板表面への過度の衝撃は、応力を導入し、膜に欠陥を生じさせたり、物理的な損傷を引き起こしたりする可能性があります。高品質の膜を製造するには、イオンエネルギーの管理が不可欠です。

パラメータ制御による精度

最終的な膜の特性(密度、屈折率、電気的特性など)は、プラズマの特性に直接関係しています。専門家は、ガス圧、ガス流量、電界の電力と周波数などのプロセスパラメータを綿密に制御して、プラズマ、ひいては堆積材料を微調整します。

これがあなたの堆積目標にどのように適用されるか

PECVDを効果的に活用するには、プラズマが結果にどのように直接影響するかを理解する必要があります。

- 熱に弱い材料のコーティングに重点を置く場合:プラズマが反応エネルギーを提供するため、損傷を引き起こす可能性のある高い基板温度の必要性を排除するため、PECVDが優れた選択肢となります。

- 特定の膜特性の達成に重点を置く場合:生成される反応性種の密度とタイプを管理するために、プラズマ生成パラメータ(電力、周波数、圧力)を正確に制御する必要があります。

- PECVDプロセスのトラブルシューティングを行う場合:プラズマの均一性と、損傷を与える可能性のあるイオン衝撃の可能性を調査してください。これらは、膜の欠陥や性能低下の一般的な原因です。

最終的に、PECVDを習得することは、プラズマの制御された生成と応用を習得することと同義です。

まとめ表:

| 側面 | 説明 |

|---|---|

| プラズマの定義 | イオン、電子、ラジカルを含む部分的に電離したガスで、低圧下で電界により生成される。 |

| 主な利点 | 従来のCVD(>600°C)と比較して、低温(<350°C)での薄膜堆積を可能にする。 |

| 生成方法 | 通常、真空チャンバー内でプレカーサーガスを励起するために高周波(RF)電界を使用する。 |

| 主な構成要素 | 基板上で化学反応を駆動するイオン、電子、ラジカル、および中性種。 |

| 用途 | 熱に弱い材料(例:プラスチック、OLED、半導体)を高品質の膜でコーティングする。 |

| 制御パラメータ | プラズマと膜の特性を微調整するためのガス圧、流量、電力、および周波数。 |

あなたのラボでPECVDの可能性を最大限に引き出しましょう! KINTEKは、独自の実験ニーズに合わせて高度にカスタマイズされたCVD/PECVDシステムを含む、高度な高温炉ソリューションを専門としています。熱に弱い材料を扱っている場合でも、正確な膜特性が必要な場合でも、当社の研究開発と社内製造の専門知識は、信頼性の高い効率的な結果を保証します。今すぐお問い合わせください。お客様の堆積プロセスを強化し、優れた成果を達成する方法についてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉