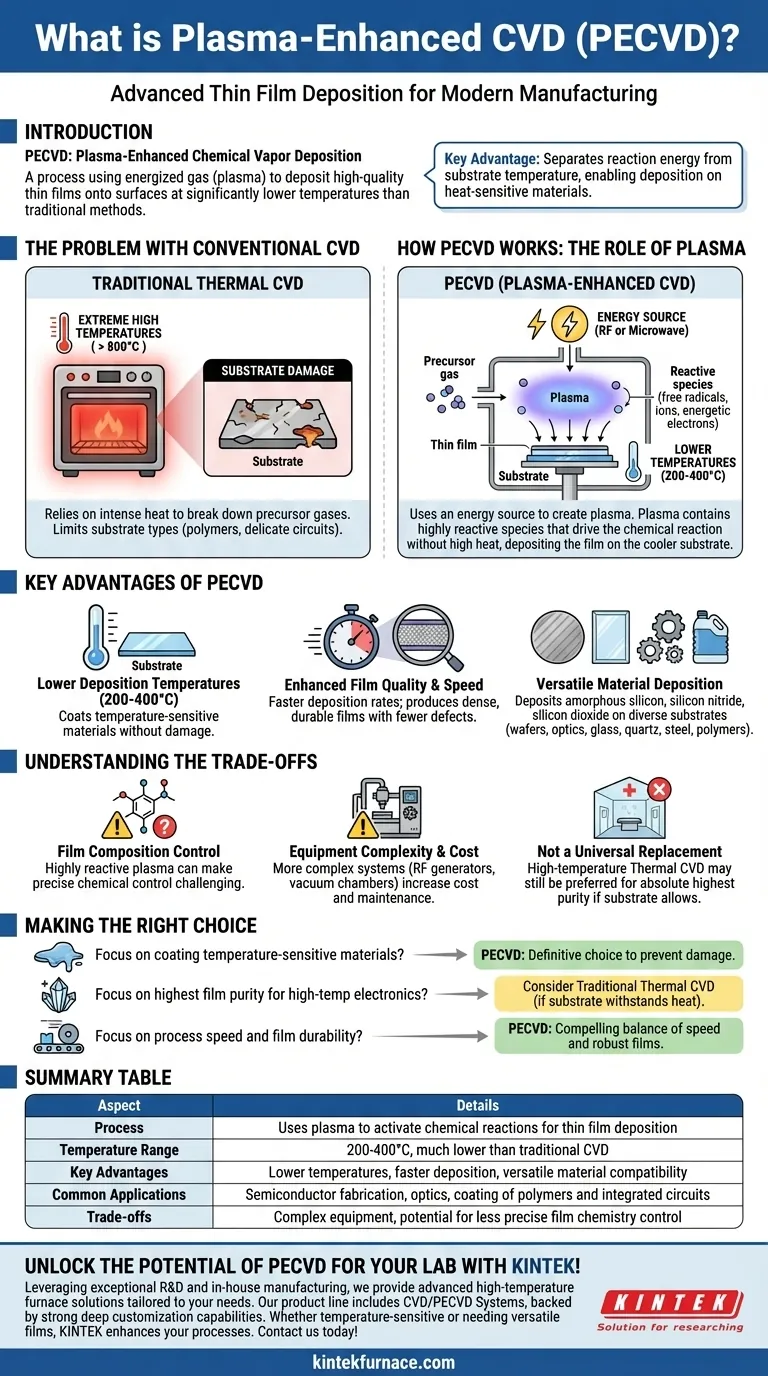

先進材料および微細加工の世界において、プラズマ強化化学気相成長(PECVD)は、高品質の薄膜を表面に堆積させるために使用されるプロセスです。集中的な熱に依存する従来の化学気相成長(CVD)とは異なり、PECVDは、化学反応を促進するためにエネルギーを与えられたガス、すなわちプラズマを使用します。この根本的な違いにより、プロセスをはるかに低い温度で実行できるため、現代の製造にとって重要なツールとなっています。

PECVDの主な利点は、反応エネルギーを基板の温度から分離できることです。プラズマを使用して前駆体ガスを活性化することにより、従来のCVDが必要とする極端な熱に耐えられない材料に、耐久性のある高品質の薄膜を堆積させることが可能になります。

従来の堆積法の問題点

PECVDがなぜそれほど重要なのかを理解するには、まずその前身である従来の熱CVDの限界を見る必要があります。

高温要件

標準的なCVDはオーブンのように機能します。化学前駆体ガスを分解するために、非常に高い熱エネルギーにのみ依存します。これらのガスが反応して表面に膜を形成するためには、基板自体を極端な温度に加熱する必要があります。

基板の制約

この熱への依存は、コーティングできる材料の種類を厳しく制限します。多くのポリマー、プラスチック、およびデリケートな部品を含む集積回路は、熱CVDに必要な温度によって損傷または破壊されてしまいます。

PECVDの仕組み:プラズマの役割

PECVDは、システムに異なる種類のエネルギーを導入することで、温度の壁を克服します。これにより、反応がどのように動力されるかという点が根本的に変化します。

プラズマの生成

PECVD真空チャンバー内では、エネルギー源(通常は高周波(RF)またはマイクロ波フィールド)が前駆体ガスを着火させるために使用されます。このエネルギーがガスをプラズマに変えます。

この文脈におけるプラズマとは?

このプロセスにおけるプラズマは、単なる熱いガスではありません。イオン、電子、そして最も重要な高反応性のフリーラジカルの混合物を含む、非常にエネルギーの高い物質の状態です。これらの粒子は、高温を必要とせずに化学的に活性です。

熱ではなくエネルギーで反応を促進

プラズマ内の高エネルギー電子と反応性ラジカルが前駆体ガス分子を分解します。これらの新しく形成された反応性の化学種が、はるかに低温の基板上に堆積し、望ましい薄膜を層ごとに形成します。プラズマがエネルギーを供給し、基板の熱ではありません。

PECVDプロセスの主な利点

この独自のメカニズムは、半導体製造、光学、およびその他の先進分野にとって極めて重要な、いくつかの明確な利点を提供します。

低温での成膜

これが主な利点です。PECVDプロセスは、200~400°Cの温度で実行されることが多く、熱CVDと比較して劇的に低減されます。これにより、温度に敏感な材料を損傷することなくコーティングすることが可能になります。

膜品質と速度の向上

高エネルギーのプラズマ環境は、低温熱CVD法よりも速い成膜速度をもたらすことがよくあります。得られる膜は通常、非常に高密度で耐久性があり、ピンホールなどの欠陥が少なくなります。

多様な材料の成膜

PECVDは、アモルファスシリコン、窒化シリコン、二酸化シリコンなど、幅広い重要な材料の成膜に使用されます。シリコンウェハー、光学ガラス、石英、さらにはステンレス鋼などの多様な基板に適用できます。

トレードオフの理解

強力である一方で、PECVDは万能な解決策ではありません。客観的な技術評価には、そのトレードオフを認識することが必要です。

膜組成制御

プラズマの非常に反応性が高く複雑な性質は、最終的な膜の化学組成(化学量論)を正確に制御することをより困難にすることがあります。例えば、膜には前駆体ガスから、例えば水素などの原子が取り込まれることがあり、これは特定の電子用途にとって望ましくない場合があります。

装置の複雑さとコスト

PECVDシステムは、単純な熱CVD炉よりも複雑です。RFまたはマイクロ波発生器、マッチングネットワーク、および高度なチャンバー設計の必要性が、装置のコストとメンテナンス要件を増加させます。

万能な代替品ではない

最高の膜純度が唯一の優先事項であり、基板が熱に耐えられる用途では、高温熱CVDが依然として好ましい方法である場合があります。選択は常に、最終製品の特定の要件に依存します。

目標に応じた適切な選択

PECVDを使用するかどうかの決定は、プロジェクトの具体的な制約と望ましい結果によって左右されるべきです。

- 主な焦点が温度に敏感な材料のコーティングである場合:PECVDは、低温プロセスにより基板の損傷を防ぎながら高品質の膜を確保するため、決定的な選択肢です。

- 主な焦点が高温電子機器向けに可能な限り最高の膜純度を達成することである場合:基板が強烈な熱に耐えられると仮定すれば、従来の熱CVDを評価する必要があるかもしれません。

- 主な焦点がプロセス速度とさまざまな基板上の膜の耐久性である場合:PECVDは、より速い成膜速度と堅牢で高密度な膜特性という魅力的なバランスを提供し、幅広い用途に適しています。

最終的に、PECVDが熱の代わりにプラズマを利用することを理解することで、材料製造の課題に対して最も効果的なツールを選択できるようになります。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | プラズマを使用して薄膜堆積のための化学反応を活性化 |

| 温度範囲 | 200~400℃、従来のCVDよりもはるかに低い |

| 主な利点 | 低温、高速堆積、多用途な材料互換性 |

| 一般的な用途 | 半導体製造、光学、ポリマーおよび集積回路のコーティング |

| トレードオフ | 複雑な装置、膜の化学組成制御の精度が低い可能性 |

KINTEKでラボのPECVDの可能性を解き放ちましょう!卓越した研究開発と自社製造を活かし、お客様のニーズに合わせた先進的な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれ、これらすべてがお客様固有の実験要件を正確に満たす強力なディープカスタマイズ機能に支えられています。温度に敏感な材料を扱っている場合でも、汎用性の高い耐久性のある薄膜が必要な場合でも、KINTEKはプロセスを強化するための専門知識とテクノロジーを備えています。今すぐお問い合わせください。お客様の革新と効率の目標をどのようにサポートできるかについて話し合いましょう!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉