要するに、 プラズマ誘起化学気相成長法(PECVD)は、表面に非常に薄く高品質な膜を作製するためのプロセスです。活性化されたガス、すなわちプラズマを使用して、成膜に必要な化学反応を促進します。この方法の決定的な利点は、従来の化学気相成長法(CVD)よりも大幅に低い温度で機能することであり、現代の製造業にとって不可欠です。

PECVDの根本的な価値は、極度の熱に耐えられない基板上に高性能な膜を堆積できる能力にあります。激しい熱エネルギーをプラズマエネルギーに置き換えることで、そうでなければ損傷または破壊される熱に弱いコンポーネント上での先進的な電子機器や材料の製造が可能になります。

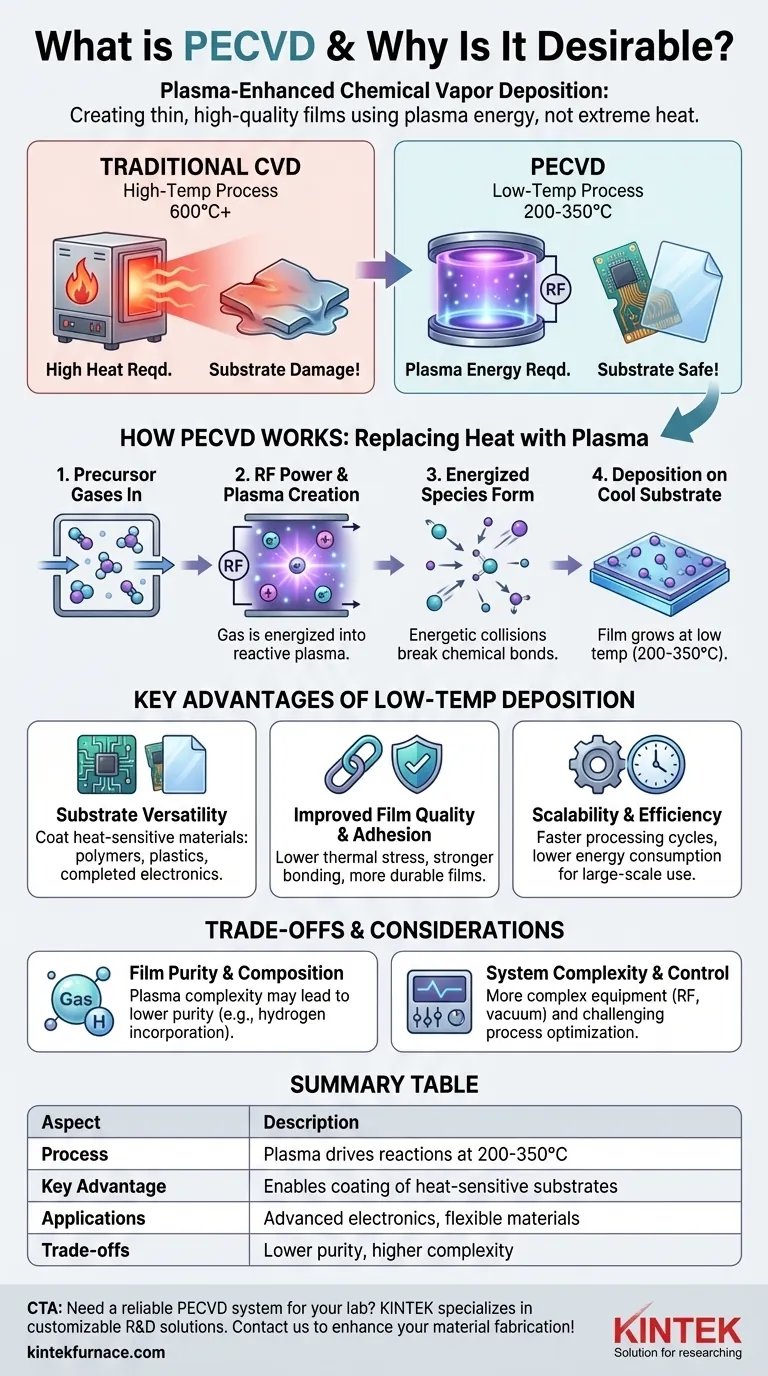

PECVDの仕組み:熱をプラズマに置き換える

PECVDがなぜそれほど影響力があるのかを理解するためには、まず前身である従来のCVDの限界を見る必要があります。

従来のCVDの課題:高温

従来のCVDは、基板を非常に高い温度(多くの場合600°C超)に加熱することによって機能します。その後、前駆体ガスが導入され、激しい熱がそれらを分解・反応させて、高温の表面上に固体膜を堆積させるのに必要なエネルギーを提供します。

この高い熱負荷は大きな制約となります。プラスチックや、すでに敏感な回路を含む複雑な半導体ウェーハなど、溶融したり、変形したり、劣化したりする可能性のある基板の使用を妨げます。

プラズマによる解決策:活性化された物質の状態

PECVDはプラズマを使用することで、この熱の障壁を克服します。プラズマは、反応チャンバー内の低圧ガスに強い電場(通常は高周波またはRF)を印加することによって生成されます。

この電場がガスを活性化し、原子から電子を引き抜き、イオン、ラジカル、自由電子で満たされた非常に反応性の高い環境を作り出します。これはしばしば物質の第4の状態と呼ばれます。

激しい熱なしで反応を促進する

PECVDプロセスでは、プラズマ内の高エネルギー電子が前駆体ガス分子と衝突します。これらの衝突により、前駆体分子の化学結合を切断するのに十分なエネルギーが伝達され、成膜に必要な反応種が生成されます。

重要なことに、これは基板自体がはるかに低い温度、通常200°Cから350°Cの範囲、場合によっては室温で維持されている間に行われます。反応のためのエネルギーは、基板を加熱することからではなく、プラズマから供給されます。

成膜と膜の成長

反応性の化学的断片は、比較的低温の基板表面へと移動します。そこでそれらは定着し結合し、均一で高密度で高品質な薄膜を徐々に構築します。

低温成膜の主な利点

低温で動作できる能力は単なるわずかな改善ではなく、材料科学と製造における可能性を根本的に変えます。 ### 基板の多様性 高温が必須でなくなったため、PECVDは広範な材料のコーティングに使用できます。これには、ポリマー、柔軟なプラスチック、および別の高温プロセスステップに耐えられない完全に製造済みの半導体デバイスが含まれます。 ### 膜の品質と密着性の向上 高温は、堆積された膜と基板の間に大きな熱応力を引き起こし、クラック、剥がれ、または密着不良につながる可能性があります。 PECVDの低温特性により、この応力が最小限に抑えられ、より強固な結合と、より耐久性があり信頼性の高い膜が得られます。 ### スケーラビリティと効率 製造環境では、動作温度が低いということは、加熱と冷却に費やす時間が少なくなるため、処理サイクルが速くなることを意味します。これはまた、全体のエネルギー消費を削減し、プロセスをより費用対効果が高く、大規模生産に適したものにします。

トレードオフと考慮事項の理解

強力ではありますが、PECVDは万能の解決策ではありません。客観的な評価には、低圧CVD(LPCVD)などの純粋な熱的手法と比較した場合のトレードオフを認識する必要があります。

膜の純度と組成

プラズマ環境は化学的に複雑です。成膜中、プラズマガス(水素など)の原子が成長中の膜に取り込まれ、その純度と特性に影響を与える可能性があります。絶対的な最高純度が要求される用途では、高温の熱プロセスの方が適している場合があります。

システムの複雑さとコスト

PECVD反応装置は、単純な熱CVD炉よりも本質的により複雑です。プラズマを制御するために、洗練されたRF電源、電極設計、および真空システムが必要です。これにより、初期の機器コストとメンテナンス要件が増加する可能性があります。

プロセス制御

プラズマの導入により、RF電力、周波数、ガス圧など、プロセスにいくつかの変数が追加されます。これは膜特性の制御がより多く提供される一方で、熱システムで温度と圧力を調整するよりもプロセスの最適化が困難になることも意味します。

目標に合った適切な選択をする

適切な成膜技術の選択は、基板の要件と最終膜の望ましい特性に完全に依存します。

- 熱に弱い基板への成膜が主な焦点である場合: PECVDは、ポリマー、プラスチック、完成した集積回路への製造を可能にする低温動作により、決定的な選択肢となります。

- 熱安定性のある基板上で最高の膜純度を達成することが主な焦点である場合: プラズマからの不純物の混入を避けるために、LPCVDのような従来の高温プロセスが好まれる場合があります。

- 性能、汎用性、および製造コストのバランスを取ることが主な焦点である場合: PECVDは、広範な材料と用途にわたって高品質の膜を提供する、強力で広く採用されているソリューションを提供します。

結局のところ、熱エネルギーとプラズマエネルギーの相互作用を理解することが、材料製造の目標に対して最も効果的なツールを選択できるようにします。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | 低温(200°C-350°C)での成膜のための化学反応を促進するためにプラズマを使用する |

| 主な利点 | プラスチックや半導体などの熱に弱い基板を損傷なくコーティング可能にする |

| 用途 | 先端電子機器、フレキシブル材料、および集積回路 |

| トレードオフ | 熱CVDと比較して、膜純度が低くなる可能性があり、システムが複雑になる |

研究室用の信頼できるPECVDシステムが必要ですか? KINTEKは、CVD/PECVDシステムを含む先進的な高温炉ソリューションを専門としており、お客様固有の実験ニーズに対応するための深いカスタマイズを提供します。研究開発および社内製造における当社の専門知識により、多様な研究室に対して正確で効率的な結果が保証されます。今すぐお問い合わせいただき、材料製造プロセスをどのように強化できるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン