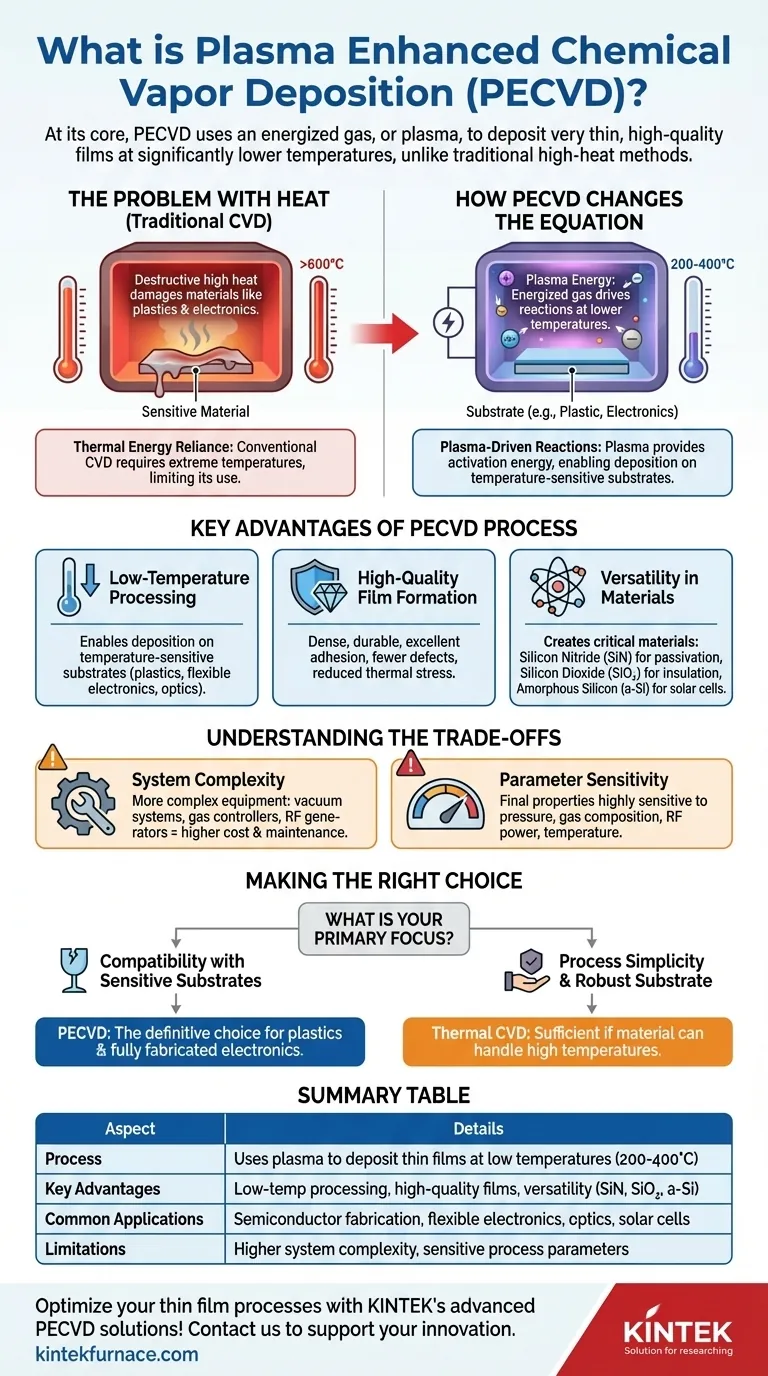

プラズマCVD(PECVD)とは、基板上に非常に薄く、高品質な材料膜を成膜するために使用されるプロセスです。高温を必要とする従来の方法とは異なり、PECVDは、化学反応を促進するためにエネルギーを与えられたガス、すなわちプラズマを使用します。この根本的な違いにより、著しく低い温度での成膜が可能になり、現代の製造業において不可欠なものとなっています。

薄膜成膜における中心的な課題は、下層材料を損傷することなく、耐久性のある高品質なコーティングを達成することです。PECVDは、プラズマのエネルギーを利用して、従来の破壊的な高温を置き換えることでこれを解決し、温度に敏感な基板上での高度な加工を可能にします。

成膜における熱の問題

従来の化学気相成長(CVD)は強力な技術ですが、その大きな欠点は、ほぼ独占的に熱エネルギーに依存していることです。

熱CVDプロセス

従来のCVDプロセスでは、基板が非常に高温(しばしば600°C以上)に加熱されます。その後、前駆体ガスがチャンバーに導入され、基板からの熱がそれらを分解し、反応させて表面に固体膜を形成するために必要なエネルギーを供給します。

温度制限

この高温への依存は、従来のCVDが、溶けたり、反ったり、極端な温度によって損傷したりする可能性のある材料には使用できないことを意味します。これには、多くのプラスチック、特定の電子部品、および現代のデバイスに不可欠なその他の先進材料が含まれます。

PECVDが方程式を変える方法

PECVDは、新しいエネルギー源であるプラズマを導入することで、熱の制限を克服します。これにより、はるかに低い温度(通常200〜400°C)で同様の、そしてしばしば優れた結果を達成することができます。

プラズマエネルギーの役割

プラズマとは、ガスにエネルギーが与えられ、イオン化してイオン、電子、中性粒子の混合物を生成する物質の状態です。PECVDでは、低圧ガスに電場を印加することでこのプラズマが生成されます。

プラズマ内の高エネルギー電子が前駆体ガス分子と衝突します。これらの衝突はエネルギーを伝達し、基板からの高い熱エネルギーを必要とせずに化学結合を破壊し、反応性の高い種を生成します。

成膜プロセス

これらの新たに生成された反応性ガス種は、比較的低温の基板に移動し、そこで吸着して高品質の固体薄膜を形成します。プラズマは、熱が通常提供する反応の活性化エネルギーを本質的に提供します。

PECVDプロセスの主な利点

高温の代わりにプラズマを使用することで、いくつかの重要な利点が解き放たれ、PECVDは半導体および材料科学産業の基礎となっています。

低温プロセス

これがPECVDの主な利点です。温度に敏感な基板上への膜の成膜を可能にし、フレキシブルエレクトロニクスから光学まで、幅広い応用分野を劇的に拡大します。

高品質膜形成

PECVD膜は、緻密で耐久性があり、優れた密着性を持つことで知られています。このプロセスは、膜と基板間の熱応力を低減し、より強力な結合とピンホールなどの欠陥の低減をもたらします。

材料の汎用性

このプロセスは、マイクロファブリケーションにおける最も重要な材料の一部を作成するために使用されます。一般的な膜には、パッシベーションやマスキング用の窒化ケイ素(SiN)、電気絶縁用の二酸化ケイ素(SiO₂)、太陽電池やトランジスタ用のアモルファスシリコン(a-Si)などがあります。

トレードオフの理解

強力である一方で、PECVDには複雑さがないわけではありません。その限界を客観的に理解することが、効果的に使用するための鍵となります。

システムの複雑さ

PECVDシステムは、単純な熱CVD反応炉よりも複雑です。プラズマを生成し維持するために、洗練された真空システム、精密なガス流量コントローラ、およびRF電源が必要であり、初期費用とメンテナンスが増加します。

パラメータの感度

成膜された膜の最終的な特性は、広範なプロセスパラメータに極めて敏感です。圧力、ガス組成、RF電力、温度などの変数は、再現性のある高品質な結果を達成するために、細心の注意を払って制御および最適化する必要があります。

目標に応じた適切な選択

成膜方法の選択は、プロジェクトの制約と望ましい結果によって完全に異なります。PECVDは、特定の重要なシナリオで優れた性能を発揮する特殊なツールです。

- 主要な焦点がデリケートな基板との互換性である場合:PECVDは、プラスチック、完全に製造された電子機器、または高温に耐えられないその他の材料上に膜を成膜するための決定的な選択肢です。

- 主要な焦点が高品質な誘電体膜である場合:PECVDは、半導体デバイス用の窒化ケイ素や二酸化ケイ素などの緻密で耐久性があり、低応力のパッシベーション層または絶縁層の作成に優れています。

- 主要な焦点がプロセスの単純さであり、基板が堅牢である場合:材料が必要な温度に損傷なく耐えられるのであれば、より単純な熱CVDプロセスで十分かもしれません。

PECVDは、標的化されたプラズマエネルギーを力任せの熱の代わりに使用することで、私たちの技術世界を支える先進材料の創造を可能にします。

概要表:

| 側面 | 詳細 |

|---|---|

| プロセス | プラズマを使用して低温(200-400°C)で薄膜を成膜 |

| 主な利点 | 低温処理、高品質膜、材料の汎用性(例:SiN、SiO₂、a-Si) |

| 一般的な応用 | 半導体製造、フレキシブルエレクトロニクス、光学、太陽電池 |

| 制限 | より高いシステム複雑性、敏感なプロセスパラメータ |

KINTEKの高度なPECVDソリューションで薄膜プロセスを最適化しましょう!優れたR&Dと自社製造を活かし、CVD/PECVD、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉などの高温炉システムを多様な研究機関に提供しています。当社の強力な詳細なカスタマイズ能力は、お客様固有の実験ニーズに対応する正確なソリューションを保証し、効率と性能を向上させます。今すぐお問い合わせください。お客様のイノベーションをどのようにサポートできるかご相談ください!

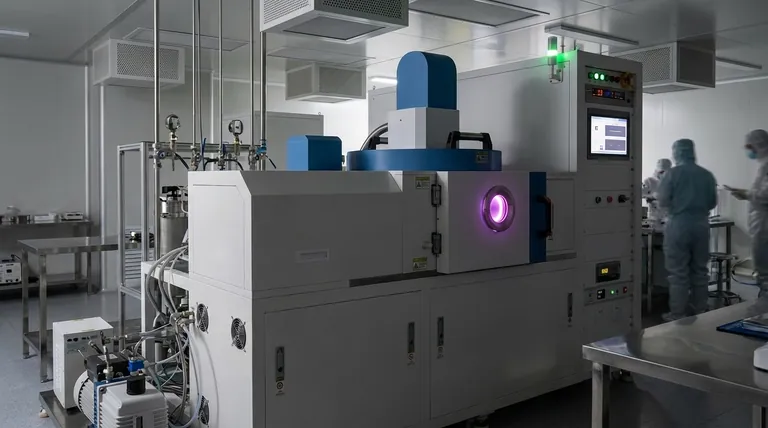

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- ナノダイヤモンドコーティング用HFCVD装置