基本的に、誘導結合プラズマ化学気相成長法(ICP-CVD)は、基板上に高品質で高密度の薄膜を形成するための特殊な低温成膜法です。これは化学気相成長法(CVD)の高度な形態であり、電磁場によって生成される高密度のプラズマを利用して、堆積に必要な化学反応を促進します。このプロセスにより、多くの場合150°C以下の温度で膜を形成できるため、熱に弱い材料に最適です。

ICP-CVDの重要な利点は、基板を直接加熱したりプラズマで爆撃したりすることなく、低温・低圧で非常に高密度で反応性の高いプラズマを生成できる点です。これにより、従来の堆積法で用いられる高温に耐えられない材料に対しても、極めて高品質な膜を堆積することが可能になります。

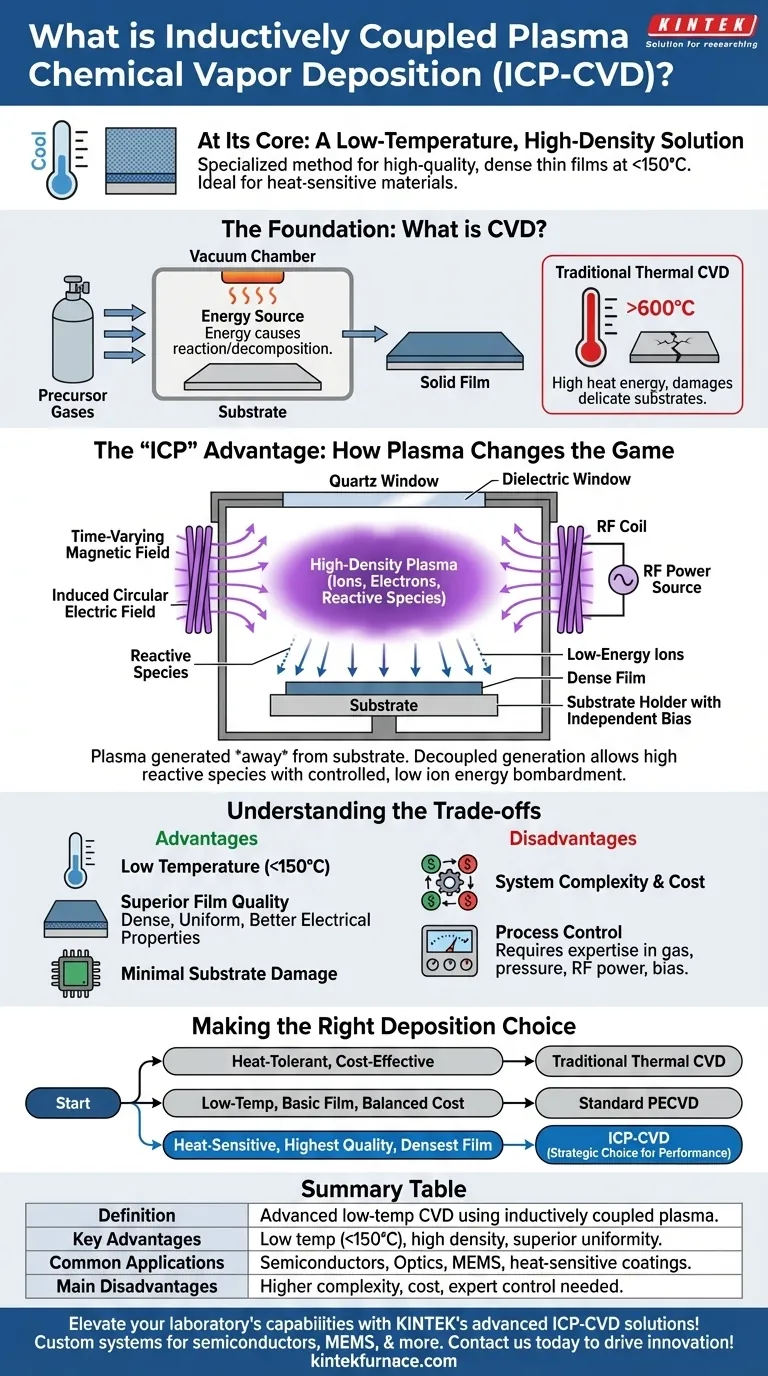

まず、基礎を理解する:CVDとは何か?

ICP-CVDを理解するためには、まず化学気相成長法(CVD)の一般的な原理を理解する必要があります。

コアプロセス:気体から固体膜へ

CVDは、基板として知られる表面に薄い固体コーティングを施すために使用される製造プロセスです。

まず、1つまたは複数の前駆体ガスを真空チャンバー内に導入することから始まります。これらのガスには、最終的な膜を構成する原子が含まれています。

その後、エネルギーが印加され、前駆体ガスを反応または分解させます。その結果生成された固体材料が、チャンバー内の露出したすべての表面に堆積し、薄く均一な膜を形成します。

エネルギーの役割

あらゆるCVDプロセスにおいて重要な要素は、前駆体ガスを分解するために使用されるエネルギー源です。

従来、このエネルギーは熱エネルギーです。熱CVDでは、化学反応をその表面で起こすためのエネルギーを得るために、基板を非常に高温(しばしば600°C超)に加熱します。

しかし、多くの先端的な用途では、そのような高温にさらされると損傷したり破壊されたりする可能性のある基板(ポリマーや複雑なマイクロチップなど)が使用されます。この制約が、プラズマベースの技術の開発につながりました。

「ICP」の優位性:プラズマがいかに状況を変えるか

プラズマ強化化学気相成長法(PECVD)は、電場または磁場を使用して前駆体ガスをプラズマに変換し、はるかに低い温度での堆積を可能にする広範な技術カテゴリです。ICP-CVDはこのPECVDの中でも高度な形態です。

プラズマとは何か?

しばしば「物質の第4の状態」と呼ばれるプラズマは、電離したガスです。これは、イオン、電子、そして反応性の高い中性種のスープのような高エネルギー状態です。

これらの反応性の高い種は、室温で膜堆積に必要な化学反応を起こすことができ、基板の極端な加熱の必要性を排除します。

「誘導結合(Inductively Coupled)」メカニズムの動作原理

標準的なPECVDシステムでは、プラズマを2つの電極間に直接生成し、基板をその一方に載せます。これにより、基板や成長中の膜に損傷を与える可能性のある高エネルギーイオン衝撃が発生する可能性があります。

ICP-CVDは、より洗練されたアプローチでこの問題を解決します。高周波(RF)電源が、誘電体(例:石英)チャンバー窓の周りに巻かれたコイルに接続されます。

このRF電源が時間変化する磁場を生成し、それがチャンバー内に円形の電場を誘導します。この電場がガスにエネルギーを与えて電離させ、非常に高密度で安定したプラズマを生成します。

重要なことに、プラズマは基板から離れた場所で生成され、基板自体には独立してバイアスをかけることができます。これにより、プラズマ生成と基板条件が切り離され、表面に到達するイオンエネルギーを低く、制御された状態で保ちつつ、高密度の反応性種を得ることができます。

ICP-CVDのトレードオフを理解する

特殊な技術であるICP-CVDには、その用途を決定づける明確な一連の利点と欠点があります。

利点:低温、高品質

これがこの技術が存在する主な理由です。二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)などの材料の、低応力で高密度の膜を150°C以下で堆積できる能力は、複雑な半導体デバイス、光学機器、MEMSの製造において非常に貴重です。

利点:優れた膜特性

誘導コイルによって生成される高密度プラズマは、単純で密度の低いプラズマ法で堆積されたものよりも、より高密度で均一性が高く、電気的特性(例:リーク電流が低い)に優れた膜をもたらします。

欠点:システムの複雑性とコスト

ICP-CVDに必要なハードウェア—RFコイル、インピーダンス整合ネットワーク、高品質の真空チャンバー、電源など—は、熱CVDや標準的なPECVDシステムに比べて著しく複雑で高価です。

欠点:プロセス制御

強力ではありますが、プラズマ生成と基板バイアスの分離は、慎重に制御する必要のあるプロセス変数を増やします。特定の膜に対してプロセスを最適化するには、ガス流量、圧力、コイルへのRF電力、および基板バイアスを管理するための専門知識が大幅に必要となります。

適切な堆積技術の選択

堆積技術の選択は、膜の技術的要件と基板の熱的許容範囲に完全に依存します。

- 熱に耐性のある基板に対してコスト効率を最優先する場合: 従来の熱CVDが最も簡単で経済的な選択肢となることがよくあります。

- 最高の密度を必要とせず、低温で基本的な膜を堆積することを主眼とする場合: 標準的な平行平板PECVDシステムは、性能とコストの優れたバランスを提供します。

- 極度に熱に弱く繊細な基板上に、可能な限り最高品質で最も密度の高い膜を堆積することを主眼とする場合: ICP-CVDは、その高い複雑性とコストを正当化する決定的な技術的選択肢となります。

結局のところ、ICP-CVDの選択は、何よりも膜の優れた特性と基板の完全性を優先するという戦略的な決定となります。

要約表:

| 側面 | 説明 |

|---|---|

| 定義 | 低温薄膜堆積のために誘導結合プラズマを使用する高度なCVD法。 |

| 主な利点 | 低温動作(150°C未満)、高い膜密度、優れた均一性、最小限の基板損傷。 |

| 一般的な用途 | 半導体デバイス、光学機器、MEMS、その他の熱に弱い材料コーティング。 |

| 主な欠点 | システムの複雑性が高い、コスト増加、専門的なプロセス制御の必要性。 |

KINTEKの先進的なICP-CVDソリューションで、あなたの研究室の能力を高めましょう! 卓越したR&Dと社内製造を活用し、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの高温炉システムを、半導体、MEMSなどの独自のニーズに合わせて提供します。当社の深いカスタマイズにより、アプリケーションにおいて正確な性能を保証します。堆積プロセスを強化し、プロジェクトの革新を促進する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置