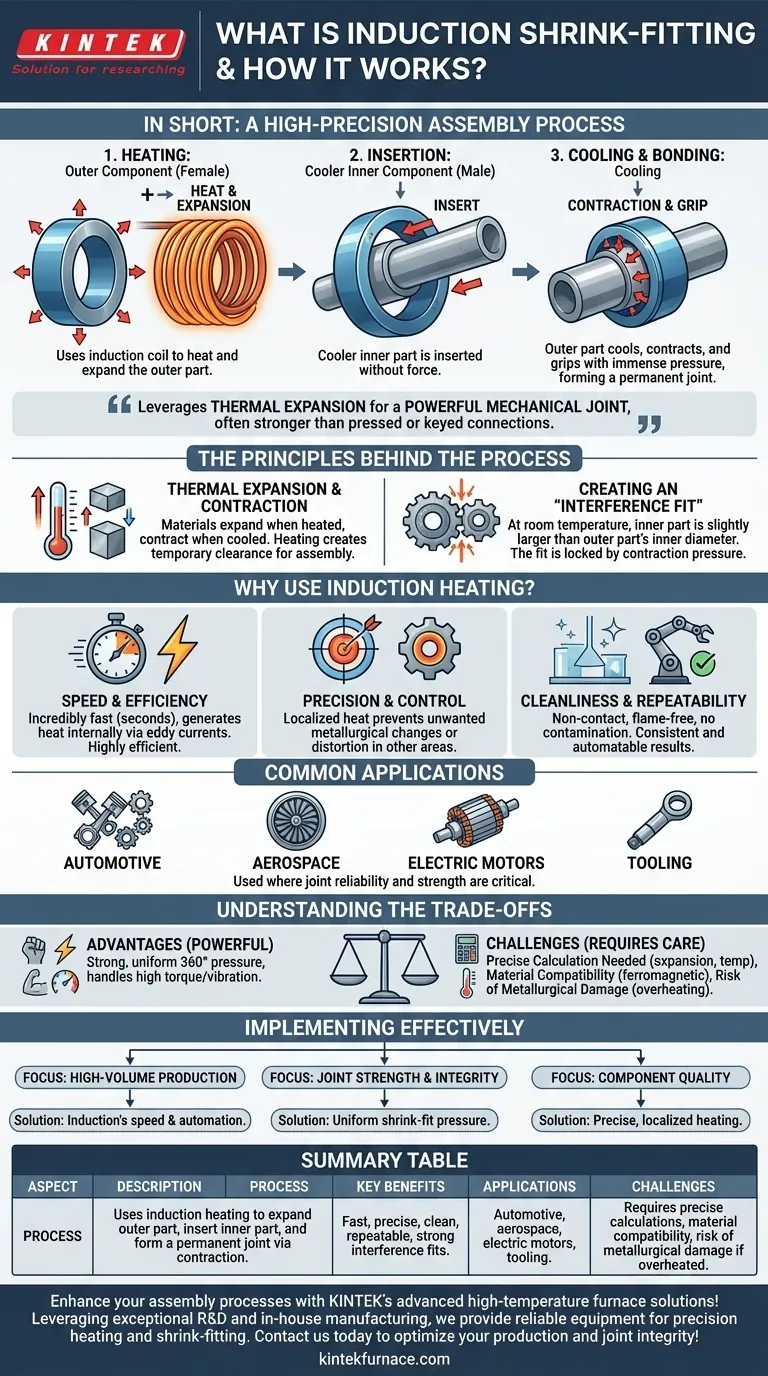

要するに、誘導熱収縮嵌め(インダクション・シュリンク・フィッティング)とは、熱を利用して強力な機械的結合を形成する高精度の組立プロセスです。外側部品を誘導コイルで加熱し、膨張させます。次に、より冷たい内側部品を挿入し、外側部品が冷却・収縮する際に、内側部品を非常に強い圧力で締め付け、強固で恒久的な接合部を形成します。

誘導熱収縮嵌めは、熱膨張の基本原理を活用し、クリーンで迅速な誘導加熱を利用することで、プレス嵌めやキー溝接続よりも強力で信頼性の高い機械的接合部を作り出します。

プロセスの背後にある原理

本質的に、熱収縮嵌めは制御された寸法のゲームです。このプロセスは、温度を利用して部品のサイズを操作し、常温では不可能な嵌合を実現します。

熱膨張と収縮

すべての材料は加熱されると膨張し、冷却されると収縮します。誘導熱収縮嵌めはこの特性を利用し、外側部品、つまり「メス」部品のみを加熱します。

この加熱により、部品が内径をわずかに広げるのに十分なだけ膨張し、「オス」部品を力をかけずに挿入できるようになります。

加熱された部品が冷えると、元のサイズに戻ろうとして、内側部品の周りにきつく収縮します。この収縮が大きな半径方向の圧力を生み出し、2つの部品を固定します。

「干渉嵌め」の作成

目標は、エンジニアが干渉嵌め(インターフェアランス・フィット)と呼ぶものを実現することです。これは、室温において、内側部品の外径が外側部品の内径よりもわずかに大きいことを意味します。

熱なしで部品を無理に押し込むと、極度の圧力が必要になり、部品を損傷させる可能性があります。誘導加熱による一時的な膨張が、組立を可能にする鍵となります。

なぜ誘導加熱を使用するのか?

オーブンやトーチを使用することもできますが、誘導加熱は現代の製造業において優れた選択肢となる独自の利点を提供します。

速度と効率

誘導加熱は信じられないほど高速で、数秒しかかからないことがよくあります。コイルからの交流磁場が金属部品自体に直接電流(渦電流)を発生させ、内側から熱を発生させます。これは、オーブンのような外部源から熱が伝わるのを待つよりもはるかに効率的です。

精度と制御

誘導によって生成される熱は、非常に特定の領域に局所化できます。歯車の歯の焼き戻しに影響を与えることなく、歯車のボアだけを加熱することができます。この精度により、望ましくない冶金学的変化、歪み、または部品の他の部分への損傷を防ぎます。

清浄度と再現性

非接触、火炎のないプロセスであるため、誘導は非常にクリーンです。燃焼副産物や汚染はありません。このプロセスは制御性が高く自動化も可能なため、すべての部品が毎回全く同じ温度に、全く同じ時間加熱され、一貫性のある再現性の高い結果が得られます。

一般的な応用

接合部の信頼性と強度が極めて重要となる産業で、誘導熱収縮嵌めが使用されているのを見つけるでしょう。

- 自動車: ギア、ベアリング、リングのシャフトへの取り付け。

- 航空宇宙: タービンディスクやエンジン部品の嵌合。

- 電動モーター: ローターのモーターシャフトへの固定。

- 工具: 高性能工具ホルダーへの超硬リングの挿入。

トレードオフの理解

強力ではありますが、このプロセスには課題がないわけではなく、慎重なエンジニアリングが必要です。

正確な計算の必要性

成功は正しい計算にかかっています。正確な目標温度を決定するには、材料の熱膨張係数、初期の干渉量、周囲温度を知る必要があります。加熱が不十分だと部品が嵌合せず、過剰な加熱は材料の特性を永久に損傷させる可能性があります。

材料の適合性

このプロセスは、誘導によく反応する鋼や鉄などの強磁性金属で最も効果的に機能します。また、必要な熱サイクルによって損傷を受けない、適切な熱膨張率を持つ材料であることも重要です。

冶金学的損傷のリスク

部品の過熱が最大の危険です。例えば、焼き入れされた鋼鉄の歯車を過熱すると、その焼き戻しが台無しになり、柔らかく使い物にならなくなります。適切な温度制御はオプションではなく、部品の完全性を維持するために不可欠です。

誘導熱収縮嵌めを効果的に導入する

この方法を選択するには、生産目標を明確に理解する必要があります。

- 大量生産が主な焦点の場合: 誘導の比類のない速度と自動化の可能性は、生産ラインでの再現性のある組立に理想的なソリューションとなります。

- 接合部の強度と完全性が主な焦点の場合: 熱収縮嵌めの均一な360度の圧力は、キーや止めねじよりも高いトルクと振動に耐える強力な結合を生成します。

- 部品の品質が主な焦点の場合: 誘導の正確で局所的な加熱は、部品の敏感な領域を保護し、反りや材料損傷のリスクを最小限に抑えます。

熱の制御された適用を習得することで、可能な限り最も強力で信頼性の高い機械的組立のいくつかを構築できます。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | 誘導加熱を使用して外側部品を膨張させ、内側部品を挿入し、収縮によって恒久的な接合部を形成する。 |

| 主な利点 | 高速、高精度、クリーン、再現性が高く、強力な干渉嵌合を生成する。 |

| 応用例 | 自動車(ギア、ベアリング)、航空宇宙(タービンディスク)、電動モーター、工具。 |

| 課題 | 正確な計算が必要、材料の適合性、過熱による冶金学的損傷のリスク。 |

KINTEKの高度な高温炉ソリューションで組立プロセスを強化しましょう!優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの信頼性の高い装置を多様な研究所に提供しています。当社の強力な深いカスタマイズ能力により、精密加熱と熱収縮嵌めにおけるお客様固有の実験ニーズに合わせた正確なソリューションを提供します。当社のソリューションがお客様の生産と接合部の完全性を最適化する方法について、今すぐお問い合わせください!

ビジュアルガイド