要するに、化学気相成長(CVD)は、表面上に超薄く高性能な固体膜を成長させるために使用される製造プロセスです。これは、前駆体として知られる反応性ガスをチャンバーに導入し、そこで化学反応を起こさせて、加熱された物体または基板上に新しい材料が層状に堆積することによって機能します。この方法は、極めて純粋で、耐久性があり、均一なコーティングを作成します。

重要な知見は、CVDが単にコーティングを「吹き付ける」ものではないということです。これは、気体状態から基板上に直接、原子レベルで新しい固体材料を文字通り構築するボトムアップの作製プロセスであり、最終的な膜の特性に対して比類のない制御を提供します。

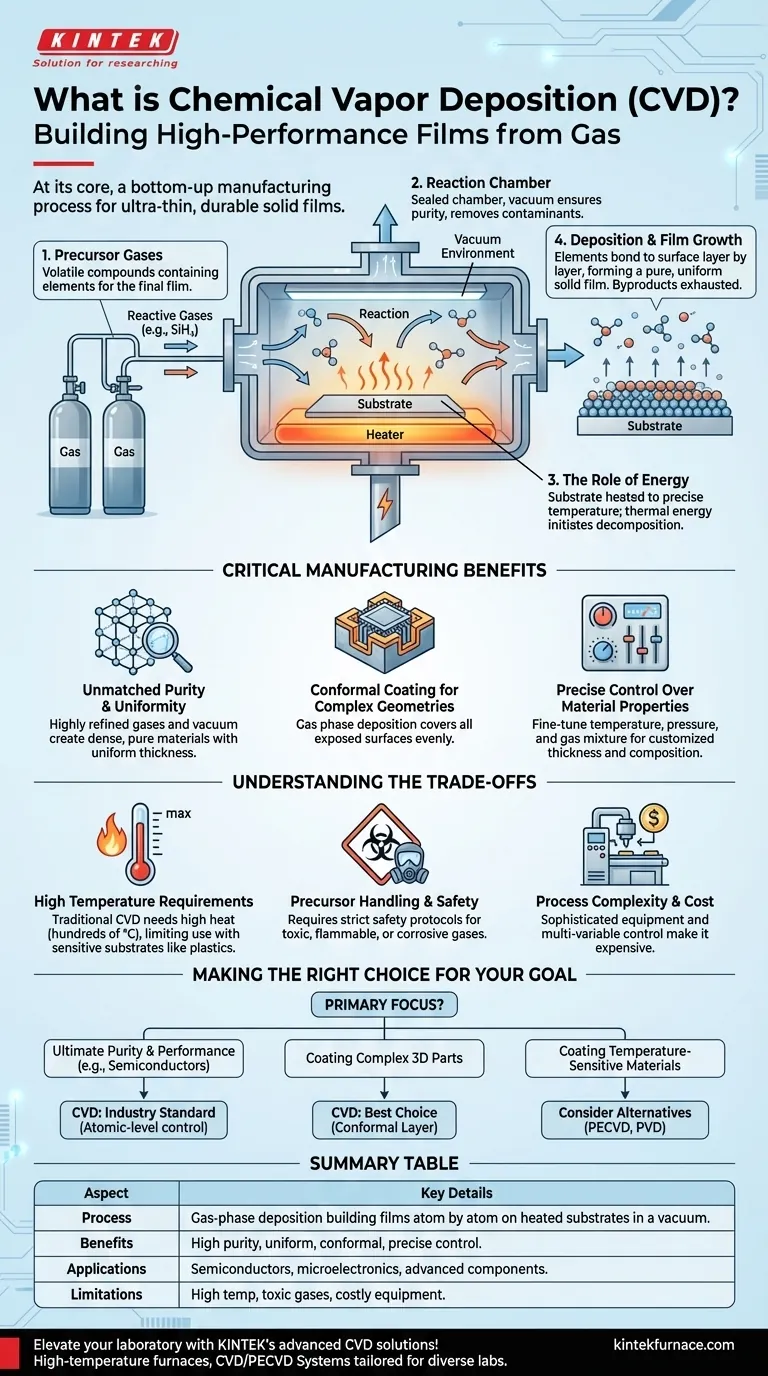

基本原理:ガスからの構築

CVDは、制御された環境内で正確な一連のイベントに基づいて機能します。これらのステップを理解することで、それがどのようにしてこれほど高品質な結果を達成するかが明らかになります。

前駆体ガス

プロセスは前駆体ガスから始まります。これらは、最終的な膜に必要な特定の元素を含む揮発性の化学化合物です。

例えば、シリコン膜を作成するために、シランガス(SiH₄)のような前駆体が使用されることがあります。これらのガスがコーティングの基本的な構成要素となります。

反応チャンバー

前駆体は密閉された反応チャンバーに注入されます。チャンバーは通常、真空状態(大気圧をはるかに下回る圧力)に保たれます。

チャンバー内には、コーティングされる物体があり、これは基板として知られています。真空環境は、膜を汚染する可能性のある不要な粒子やガスを除去することで、純度を確保するために極めて重要です。

エネルギーの役割

基板は正確で高い温度に加熱されます。この熱エネルギーがプロセス全体を促進する触媒となります。

前駆体ガスが熱い基板と接触すると、そのエネルギーによってそれらが分解または反応します。前駆体分子内の化学結合が切断されます。

堆積と膜成長

前駆体ガスが分解されると、目的の固体元素が基板表面に直接結合します。前駆体ガス中の他の元素は揮発性の副生成物を形成し、チャンバーから排出されます。

この堆積と呼ばれるプロセスにより、膜が一度に原子または分子層ずつ構築されます。時間が経つにつれて、これらの層が蓄積し、基板に完全に結合した全く新しい固体膜が形成されます。

CVDが重要な製造プロセスである理由

CVDは単なる多くのコーティング方法の1つではありません。その独特な特性は、特に半導体分野において、ハイテク分野で不可欠なものとなっています。

比類のない純度と均一性

膜は高度に精製されたガスから真空中で「成長」するため、結果として得られる材料は極めて純粋で高密度になります。

このプロセスはまた、膜が基板全体にわたって非常に均一な厚さを持つことを保証します。これはマイクロエレクトロニクスの信頼性の高い性能にとって不可欠です。

複雑な形状への均一コーティング

堆積が気相から起こるため、CVDは基板のすべての露出した表面を均等にコーティングできます。

この均一な(コンフォーマルな)コーティングを作成する能力は、マイクロチップやその他の複雑なコンポーネントに見られる複雑な三次元構造を被覆する上で極めて重要です。

材料特性の精密な制御

プロセス変数(温度、圧力、前駆体ガスの混合物など)を注意深く管理することにより、エンジニアは膜の最終的な特性を正確に制御できます。

これには、厚さ、化学組成、微細構造が含まれ、特定の用途向けに高度にカスタマイズされた材料の作成が可能になります。

トレードオフの理解

CVDは強力ですが、万能の解決策ではありません。その要件は特有の制限と課題をもたらします。

高温要件

従来の熱CVDは、化学反応を開始するために非常に高い温度(数百度から千度以上)を必要とすることがよくあります。

これらの温度は、プラスチックや特定の電子部品などの敏感な基板を損傷する可能性があり、コーティングできる材料を制限します。このため、プラズマ支援CVD(PECVD)などの低温バリアントの開発につながっています。

前駆体の取り扱いと安全性

CVDで使用される前駆体ガスは、毒性が高かったり、引火性や腐食性があったりする可能性があります。

これには、洗練された安全プロトコル、専門的な取り扱い装置、および複雑な排気管理システムが必要となり、操作のコストと複雑さが増加します。

プロセスの複雑さとコスト

完璧で均一な膜を実現するには、複数の変数を同時に正確かつ安定して制御する必要があります。装置は高度で高価です。

このため、究極の純度と性能が主な要件ではない用途では、CVDはコスト効率の低い選択肢となります。

目標に応じた適切な選択

堆積方法の選択は、プロジェクトの技術的および経済的な目標に完全に依存します。

- 究極の純度と性能が主な焦点である場合(例:半導体): CVDは、原子レベルの制御が必要な品質を提供するため、業界標準です。

- 複雑な三次元部品のコーティングが主な焦点である場合: CVDの気相特性は、直視型(ライン・オブ・サイト)の手法では達成できない均一なコンフォーマル層を提供します。

- 温度に敏感な材料のコーティングが主な焦点である場合: 低温CVDバリアントを検討するか、物理気相成長(PVD)など、全く異なる手法を検討する必要があります。

結局のところ、化学気相成長は、現代のエレクトロニクスや先進コンポーネントを定義する高性能材料をエンジニアが構築することを可能にする基盤技術です。

要約表:

| 側面 | 主な詳細 |

|---|---|

| プロセス | 真空チャンバー内で加熱された基板上に原子ごとに膜を構築する気相堆積。 |

| 利点 | 高純度、均一な厚さ、複雑な形状へのコンフォーマルコーティング、材料の精密制御。 |

| 用途 | 半導体、マイクロエレクトロニクス、耐久性のある高性能膜を必要とする先進コンポーネント。 |

| 制限 | 高温は敏感な基板を損傷する可能性があり、有毒ガスの取り扱いと高価な装置が必要。 |

KINTEKの先進的なCVDソリューションで研究室の能力を高めましょう! 優れたR&Dと社内製造を活用し、当社はCVD/PECVDシステムを含む高温炉を提供し、多様な研究室向けにカスタマイズされています。当社の強力な深層カスタマイズ機能は、お客様固有の実験ニーズとの正確な整合性を保証し、優れた膜品質と効率を実現します。堆積プロセスを最適化する準備はできましたか? 当社の専門知識がお客様のプロジェクトにどのように役立つかをご相談いただくため、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- スライドPECVD管状炉と液体ガス化炉PECVD装置