本質的に、真空炉とは、制御された低圧環境下で材料を極めて高温に加熱する、特殊な工業用装置です。空気やその他のガスを除去することで、従来の炉で一般的な酸化や表面汚染のリスクなしに、熱処理、ろう付け、焼結などの重要な熱プロセスを卓越した一貫性で実行します。

真空炉の核となる利点は、提供する熱だけではなく、それが作り出す不活性な環境にあります。大気中のガスを除去することで、材料の最終的な化学組成と構造特性を正確に制御でき、品質を劣化させる不要な反応を防ぎます。

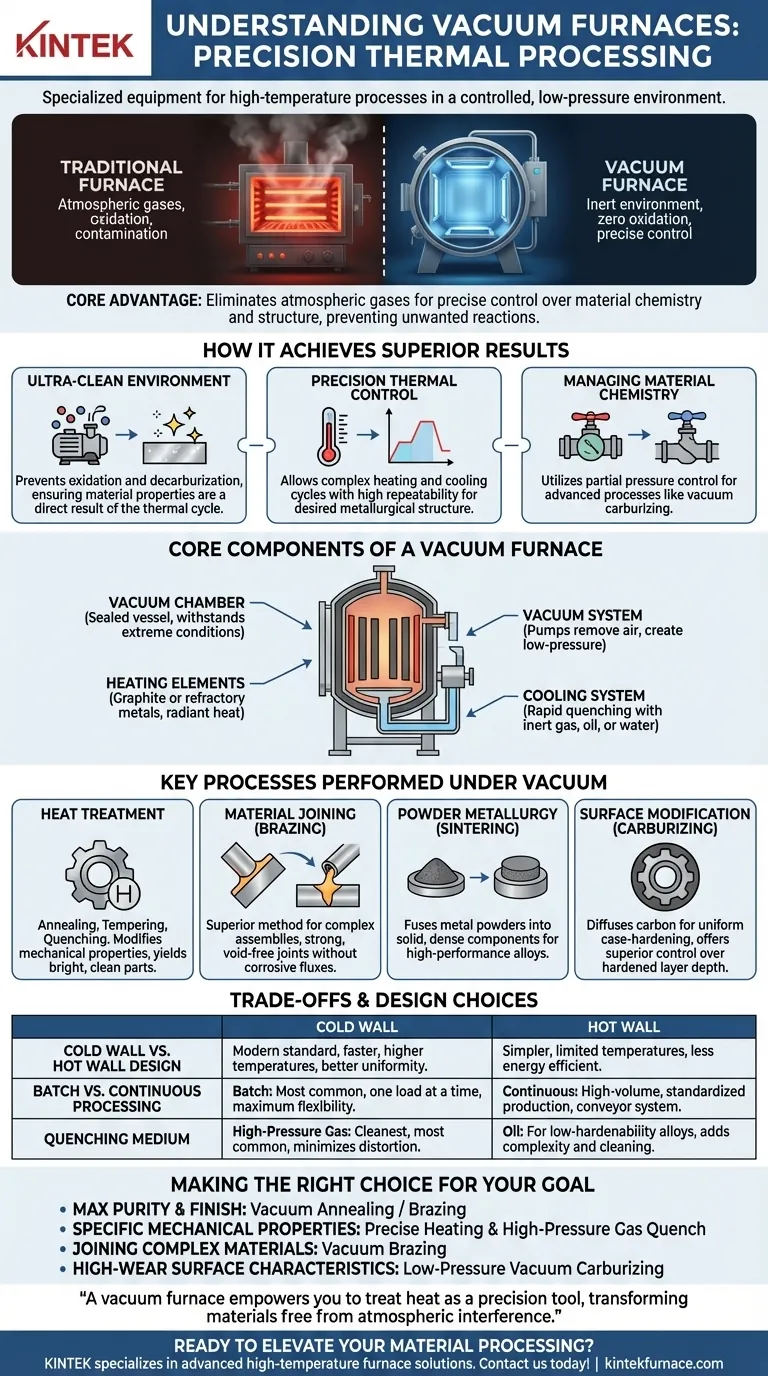

真空炉がいかに優れた結果を達成するか

真空炉の機能は、単純な加熱をはるかに超えています。それは、雰囲気(またはその欠如)を制御することにより、材料特性を根本的なレベルで操作するように設計された精密機器です。

超クリーンな環境の作成

真空の主な役割は、ほぼ完全に不活性な環境を作り出すことです。酸素やその他の反応性ガスを除去することで、金属を弱めたり、表面仕上げを損なう可能性のある酸化や脱炭を防ぎます。

この超クリーンな環境は、材料の特性が熱サイクルに直接起因し、雰囲気との不要な化学反応の副産物ではないことを保証します。

精密な温度制御

現代の真空炉は、加熱速度と冷却速度の両方において卓越した制御を提供します。これにより、複雑な多段階の熱サイクルを毎回完璧に実行できます。

最大の硬度を達成するための急速焼入れであろうと、延性を改善するための低速焼鈍であろうと、システムの温度制御は、所望の冶金学的構造が高い再現性で達成されることを保証します。

材料の化学的性質の管理

高度なシステムでは、低圧で特定のガスを導入できます。これは分圧制御として知られる技術です。

これは、真空浸炭(鋼の表面に炭素を追加する)などの高度なプロセスや、ステンレス鋼中のクロムなどの特定の元素の高温での蒸発を抑制するために使用されます。

真空炉システムの主要コンポーネント

真空炉は、各コンポーネントが最終結果を達成するために重要な役割を果たす統合システムです。

真空チャンバー

これは、ワークロードを収容する密閉された、通常は円筒形の容器です。極端な温度と、真空を引いたときの途方もない外部圧力の両方に耐えるように作られています。チャンバーは縦型または横型積載用に設計できます。

発熱体

これらのコンポーネントは、しばしばグラファイトまたは耐熱金属でできており、チャンバー内で放射熱を発生させます。「冷壁」設計では、発熱体が断熱されたチャンバー内にあるため、古い「熱壁」設計と比較して、はるかに高い動作温度と高速な加熱および冷却サイクルが可能です。

真空システム

これが炉の心臓部です。それは、空気を除去し、必要な低圧環境を作り出すために段階的に機能する、メカニカルポンプや高真空ポンプ(例:分子ポンプや拡散ポンプ)などの一連のポンプで構成されています。

冷却システム

加熱サイクルの後、制御された冷却もしばしば同様に重要です。冷却システムは、急速に媒体を導入することで焼入れを促進します。最も一般的には高圧不活性ガス(ガス焼入れ)ですが、特殊な設計では油や水も使用されます。

真空下で行われる主要なプロセス

真空炉の独自の環境は、そうでなければ実行が困難または不可能な、一連の高価値製造プロセスを可能にします。

熱処理(焼鈍、焼戻し、焼入れ)

これが最も一般的な用途です。真空熱処理は、硬度、靭性、延性などの金属の機械的特性を変化させます。このプロセスにより、後処理の洗浄が不要な、明るくきれいな部品が得られます。

材料接合(ろう付け)

真空ろう付けは、複雑なアセンブリ、しばしば異種金属を接合するための優れた方法です。クリーンな環境により、ろう材が自由に流れ、腐食性のフラックスを使用せずに、強固でボイドのない接合部が作成されます。

粉末冶金(焼結)

焼結には、圧縮された金属粉末を融点直下まで加熱することが含まれます。真空中で、このプロセスにより粒子が融合して固体で緻密な部品が形成され、高性能合金やセラミックから部品を作成するために不可欠です。

表面改質(浸炭)

真空浸炭、または低圧浸炭は、炭素を鋼の表面に拡散させる表面硬化プロセスです。従来の雰囲気浸炭と比較して、硬化層の深さにおいて優れた均一性と制御を提供します。

トレードオフと設計の選択肢を理解する

強力である一方で、真空炉は万能の解決策ではありません。設計とプロセスパラメーターは、アプリケーションの特定の要件に基づいて慎重に選択する必要があります。

冷壁と熱壁の設計

冷壁炉は、高性能アプリケーションの現代的な標準です。より速いサイクルタイム、より高い温度能力、およびより優れた温度均一性を提供します。熱壁炉は単純ですが、温度に限界があり、エネルギー効率も劣ります。

バッチ処理と連続処理

ほとんどの真空炉はバッチ炉であり、一度に1つの炉内処理を行います。これにより、最大限の柔軟性が得られます。大量生産の標準化された生産には、コンベアで部品を加熱および冷却ゾーンに移動させる連続真空炉が存在します。

焼入れ媒体の選択

焼入れ媒体の選択は、所望の硬度を達成し、変形を最小限に抑えるために重要です。高圧ガス焼入れは、最もクリーンで一般的な方法です。しかし、一部の低硬化性合金では、油を使用したより厳しい焼入れが必要になる場合があり、その場合、複雑さと洗浄工程が増加します。

目標に合った適切な選択をする

適切な真空プロセスを選択することは、炉の能力と目的の材料結果を一致させることです。

- 材料の最高の純度と明るくきれいな仕上がりを重視する場合:真空焼鈍またはろう付けが理想的な選択肢であり、表面酸化を完全に防ぎます。

- 特定の機械的特性の作成を重視する場合:正確な加熱制御と高圧ガス焼入れシステムを備えた炉は、再現性のある熱処理結果のために不可欠です。

- 複雑な材料や異種材料の接合を重視する場合:真空ろう付けは、後処理洗浄の必要なく、最もクリーンで最も強固な接合部を提供します。

- 高耐摩耗性表面特性の作成を重視する場合:低圧真空浸炭は、優れた部品寿命のための浸炭プロセスにおいて比類のない制御を提供します。

最終的に、真空炉は、大気の影響を受けない環境で、熱を精密なツールとして扱い、材料を変換することを可能にします。

要約表:

| プロセスタイプ | 主な用途 | 主な利点 |

|---|---|---|

| 熱処理 | 焼鈍、焼戻し、焼入れ | 酸化防止、クリーンな仕上がり確保、機械的特性向上 |

| 材料接合 | ろう付け | フラックス不要、強固な接合、複雑なアセンブリに最適 |

| 粉末冶金 | 焼結 | 金属粉末やセラミックから緻密な部品を製造 |

| 表面改質 | 浸炭 | 均一な浸炭硬化、耐摩耗性向上 |

精密さと純度で材料加工を向上させる準備はできていますか?KINTEKは、航空宇宙、自動車、研究などの産業向けに調整された、真空炉や雰囲気炉を含む高度な高温炉ソリューションを専門としています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズが信頼性と革新性をもって満たされることを保証します。今すぐお問い合わせください。当社の専門知識がいかに熱プロセスを最適化し、効率を向上させることができるかについて話し合いましょう!

ビジュアルガイド