真空炉とは、その核となる部分において、低圧環境下で材料を非常に高温に加熱するように設計された特殊な熱処理システムです。密閉されたチャンバーから空気やその他の反応性ガスを体系的に除去することで、酸化や汚染を防ぎ、ろう付け、焼結、熱処理などのプロセスを可能にし、結果として非常に高品質で一貫した材料特性を実現します。

真空炉の主な機能は、単に加熱するだけではありません。それは絶対的な環境制御を達成することです。真空を作り出すことで、望ましくない化学反応を排除し、通常の雰囲気では不可能なレベルの精度で材料の構造を操作することができます。

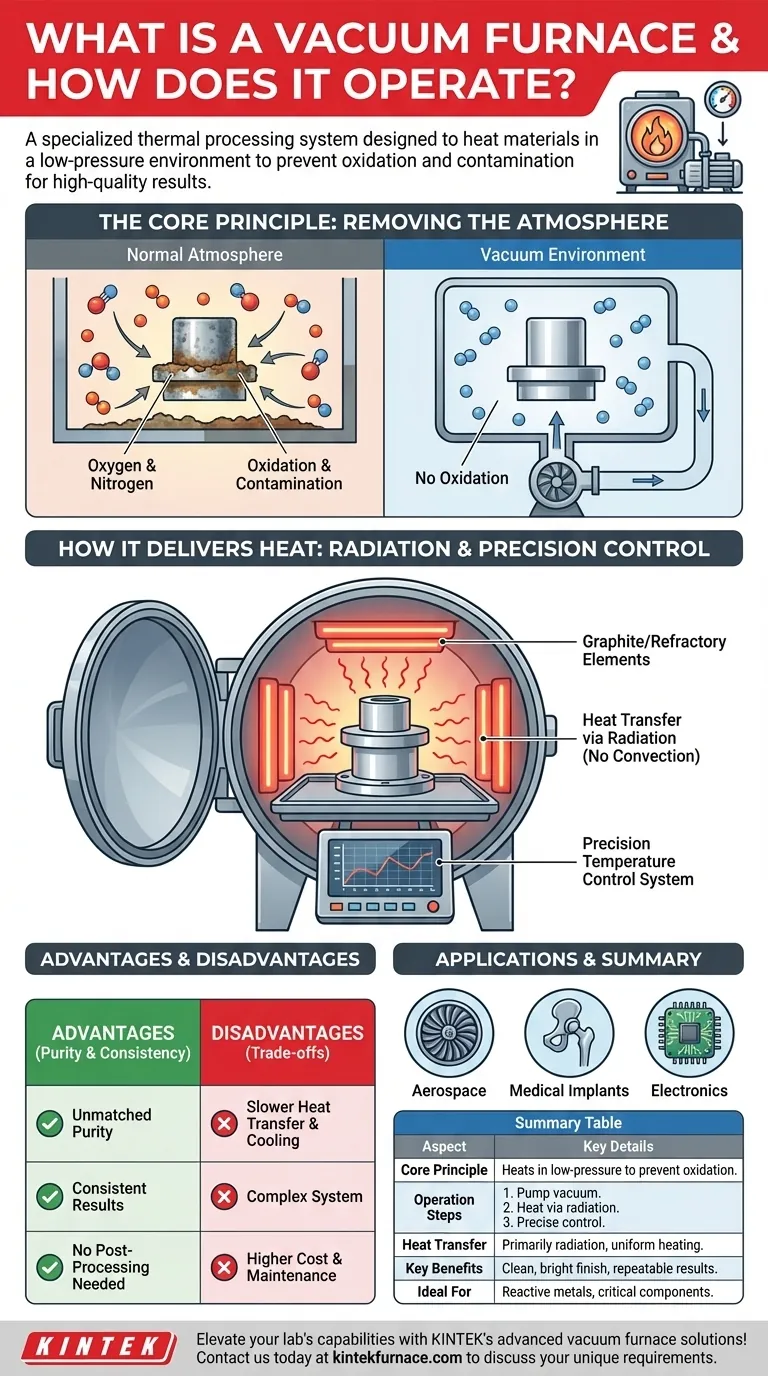

核心原理:雰囲気の除去

真空炉の決定的な特徴は、化学的に非反応性の環境を作り出す能力です。これは、空気の存在下で動作する従来の炉とは根本的に異なります。

空気の問題:酸化と汚染

金属が空気の存在下で加熱されると、酸素と窒素が材料の表面と反応します。酸化として知られるこのプロセスは、変色やスケールを引き起こし、部品の寸法を変化させ、構造的完全性を損ないます。他の大気中のガスは汚染物質として作用し、最終製品を弱める可能性があります。

真空の生成:ポンプの役割

真空炉は、強力な真空システムを使用して、密閉された加熱チャンバーからほぼすべての空気やその他のガスを排出し、サイクルを開始します。これにより、内部圧力が標準大気圧よりはるかに低いレベルに減少し、必要な真空状態が作成されます。

密閉されたチャンバー:隔離された環境

プロセス全体は、内部の強い熱と外部の大気圧の両方に耐えることができる堅牢な密閉容器内で行われます。このチャンバーは材料を外部世界から隔離し、加熱サイクル全体を通して真空環境の純粋さが維持されるようにします。

真空炉が熱を供給する方法

真空が確立されると、加熱プロセスを開始できます。ただし、真空下での加熱は独特の課題を提示し、エネルギー伝達に異なるアプローチを必要とします。

発熱体

従来のオーブンと同様に、真空炉は発熱体を使用して熱エネルギーを生成します。これらの要素は通常、炭素または耐火金属でできており、劣化することなく600°Cから2000°C以上(1100°Fから3600°F)の温度に達することができます。

真空における熱伝達の課題

通常の炉では、熱は対流(熱い空気の移動)、伝導、および放射によって伝達されます。空気を除去することで、真空炉は対流を完全に排除します。熱はほぼ完全に放射によって伝達され、高温の発熱体が熱エネルギーを放出し、それが材料によって直接吸収されます。

この方法は、ガス流による干渉なしにすべての表面が同じレベルの放射エネルギーにさらされるため、非常に均一な加熱をもたらします。

精密制御:操作の頭脳

洗練された温度制御システムは、発熱体に送られる電力を正確に管理します。このシステムは材料の温度を監視し、特定の加熱および冷却プロファイルに従うように出力を調整することで、プロセスが再現可能であり、望ましい冶金学的結果を達成することを保証します。

トレードオフの理解

真空炉は significant な利点を提供しますが、特定の高価値アプリケーションに適した固有のトレードオフを伴います。

利点:比類のない純粋さと一貫性

主な利点は、清潔で明るく、汚染されていない最終製品が得られることです。酸化を防ぐことで、部品はスケールなしで炉から出てくるため、その後の洗浄や表面仕上げ作業が不要になることがよくあります。

欠点:熱伝達と冷却の遅さ

熱伝達が放射のみに依存するため、対流を使用する炉と比較して、加熱および冷却サイクルが遅くなる可能性があります。アルゴンや窒素などの不活性ガスによるガス「バックフィル」は、冷却段階を加速するために頻繁に使用されますが、プロセスは高度に制御されたままです。

欠点:システムの複雑さとコスト

真空炉は複雑な機械です。密閉されたチャンバー、大容量の真空ポンプ、および洗練された制御システムの必要性により、標準的な大気炉と比較して、購入、運用、および維持にかかる費用がかなり高くなります。

これをあなたのプロセスに応用する

真空炉の選択は、最終製品に必要な品質と特性に完全に依存します。それはプロセス制御と材料の完璧さへの投資です。

- 冶金学的純度を重視する場合:反応性金属や、いかなる汚染も許されないミッションクリティカルな部品(航空宇宙タービンブレードなど)には、真空炉が不可欠です。

- 明るく清潔な仕上がりを重視する場合:真空ろう付けとアニーリングは、高価で困難な後処理ステップを回避し、すぐに使用できる部品を生成します。

- プロセスの再現性を重視する場合:温度と雰囲気の両方を精密に制御することで、バッチ内のすべての部品がまったく同じ処理を受け、医療用インプラントや高性能電子機器にとって不可欠な要素となります。

最終的に、真空炉は比類のないレベルの環境制御を提供し、優れた性能を持つ先進材料の作成を可能にします。

まとめ表:

| 側面 | 主な詳細 |

|---|---|

| 核心原理 | 酸化や汚染を防ぐため、低圧の密閉されたチャンバー内で材料を加熱する。 |

| 操作手順 | 1. 空気を排気して真空を作る。 2. 発熱体からの放射によって加熱する。 3. 温度を正確に制御する。 |

| 熱伝達 | 主に放射によるもので、対流なしで均一な加熱を保証する。 |

| 利点 | 比類のない純度、一貫した結果、クリーンな仕上がりのために後処理が不要。 |

| 欠点 | 加熱/冷却が遅い、標準的な炉に比べて複雑さとコストが高い。 |

| 用途 | 航空宇宙、医療用インプラント、電子機器、高純度を必要とする反応性金属に最適。 |

KINTEKの高度な真空炉ソリューションで、研究室の能力を高めましょう!卓越した研究開発と社内製造を活用し、KINTEKは多種多様な研究室に、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む高温炉システムを提供しています。当社の強力なディープカスタマイズ能力により、優れた材料加工のための独自の実験要件を正確に満たします。今すぐお問い合わせください。お客様の効率を高め、比類のない結果を達成する方法についてご相談ください!

ビジュアルガイド