基本的には、連続真空炉は熱処理用の工業用アセンブリラインであり、真空環境を中断することなく材料をノンストップで処理します。各負荷ごとに停止、冷却、再起動が必要な従来のバッチ炉とは異なり、連続炉はさまざまな加熱ゾーンと冷却ゾーンを通じて部品を一定の流れで処理できるため、大量で一貫した生産に最適です。

根本的な違いは炉だけでなく、生産哲学全体にあります。連続真空炉は大量生産と絶対的なプロセス均一性を優先しますが、バッチ炉は多様な小規模な作業に対する柔軟性を優先します。

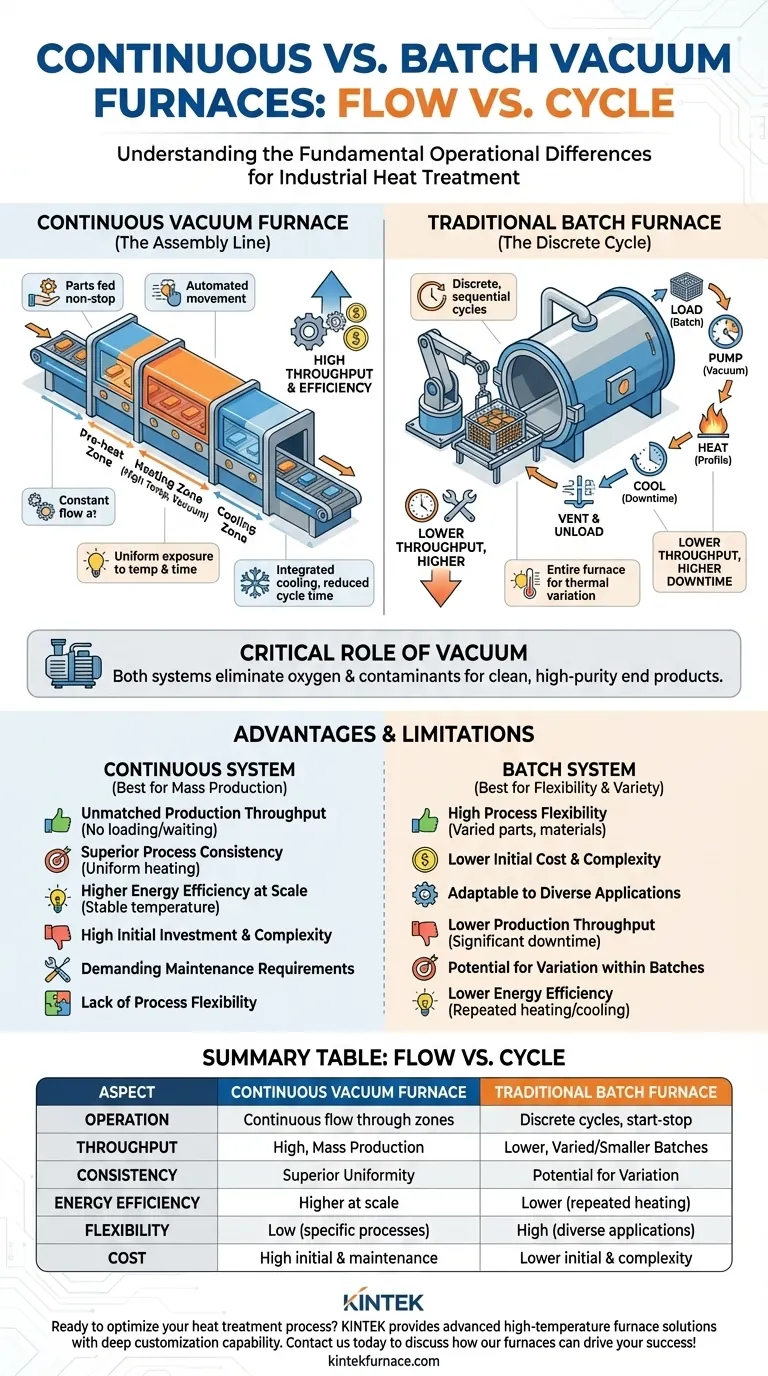

中核的な運用上の違い:流れ vs. サイクル

連続炉とバッチ炉の選択は、材料をどのように処理する必要があるかにかかっています。それらの運用モデルは根本的に異なります。

連続真空炉の仕組み

連続真空炉は、高度に制御された自動化された生産ラインのように動作します。部品はシステムに供給され、1つまたは複数の密閉されたチャンバーを通過し、真空を破ることなく排出されます。

プロセスは完全に自動化されており、材料は一定の計算された速度で移動します。これにより、すべての部品がまったく同じ温度プロファイルにまったく同じ時間さらされ、卓越した一貫性が実現されます。多くの場合、全体的なサイクル時間を短縮するために統合された冷却セクションが含まれています。

従来のバッチ炉の仕組み

バッチ炉は、個別のシーケンシャルサイクルで動作します。部品の「バッチ」全体がチャンバーにロードされ、その後密閉され、空気が排出されて真空が生成されます。

次に、炉はプログラムされた加熱および冷却プロファイルを実行します。サイクルが完了すると、チャンバーは排気され、開かれ、完成した部品がアンロードされます。炉全体は、多くの場合、再ロードする前に冷却する必要があり、作業間にかなりのダウンタイムが発生します。

真空の重要な役割

どちらの炉タイプも、特定の目標を達成するために真空を使用します。それは酸素およびその他の大気汚染物質を除去することです。空気を除去することにより、材料表面の酸化を防ぎ、よりクリーンで高純度の最終製品を優れた機械的特性で得ることができます。

連続システムの利点

適切な用途であれば、連続真空炉はバッチプロセスに比べて大きな利点を提供します。

比類のない生産スループット

バッチ処理の開始と停止の性質を排除することで、連続炉ははるかに高い生産量を達成します。ロード、アンロード、またはサイクル間の炉の加熱と冷却を待つためのダウンタイムはありません。

優れたプロセスの一貫性

バッチ炉では、負荷の外側の部品は、中央の部品とはわずかに異なる加熱および冷却速度を経験する可能性があります。連続炉は、各部品がチャンバーを通過する際に個別に加熱されることで、この「周辺効果」を排除し、数千個の生産実行全体で卓越した均一性を保証します。

規模に応じた高いエネルギー効率

炉自体は複雑ですが、バッチ炉チャンバーの熱質量全体を繰り返し加熱および冷却する大規模なエネルギーの浪費を回避します。安定した動作温度を維持することで、大量生産のシナリオでは、生産される部品あたりのエネルギーコストが大幅に低くなります。

トレードオフと限界の理解

連続システムの高いスループットには、多くの用途に不向きな大きなトレードオフが伴います。

高い初期投資と複雑さ

連続真空炉は、洗練された多チャンバーの電気機械システムです。その設計、設置、初期設定は、標準的なバッチ炉よりもはるかに複雑で、初期費用もはるかに高くなります。

厳しいメンテナンス要件

より多くの可動部品と自動化は、より多くの潜在的な故障点を意味します。これらのシステムは、信頼性の高い中断のない動作を確保するために、厳格でより頻繁なメンテナンススケジュールを必要とします。

プロセスの柔軟性の欠如

連続炉は、通常、特定の部品と単一の繰り返し可能な熱プロセスに最適化されています。多様な部品、材料、または少量注文を扱うジョブショップには非常に非効率的であり、これはバッチ炉が優れている点です。

あなたの運用に最適な選択をする

適切な炉技術の選択は、運用効率、コスト構造、製品品質に直接影響を与える重要な決定です。正しい答えは、あなたの生産目標に完全に依存します。

- 大量生産とプロセスの一貫性が主な焦点である場合:連続真空炉は、均一性が最重要である大量で繰り返し可能な製造にとって決定的な選択肢です。

- 多様な部品や少量生産に対する柔軟性が主な焦点である場合:バッチ炉は、ジョブショップ環境や研究開発に必要な汎用性と低い参入障壁を提供します。

- 初期設備投資の最小化が主な焦点である場合:バッチ炉は、入手と設置が大幅に安価で複雑でないソリューションです。

流れベースとサイクルベースの処理におけるこの根本的な区別を理解することで、機器戦略を主要なビジネス目標に合わせることができます。

要約表:

| 側面 | 連続真空炉 | 従来のバッチ炉 |

|---|---|---|

| 操作 | 密閉されたゾーンを連続的に流れる | 開始・停止を伴う個別サイクル |

| スループット | 高、大量生産に最適 | 低、多様な少量バッチに適している |

| 一貫性 | すべての部品で優れた均一性 | バッチ内でばらつきが生じる可能性 |

| エネルギー効率 | 安定した動作により規模で高い | 繰り返しの加熱/冷却により低い |

| 柔軟性 | 低、特定のプロセスに最適化 | 高、多様な用途に対応可能 |

| コスト | 高い初期投資とメンテナンス | 低い初期費用と複雑さ |

熱処理プロセスの最適化をご希望ですか? KINTEKは、卓越した研究開発と社内製造を活用し、さまざまな研究所に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件に正確に対応する強力な深層カスタマイズ能力によって補完されています。大量生産の一貫性が必要な場合でも、柔軟なバッチ処理が必要な場合でも、お客様の効率と製品品質を向上させるソリューションをカスタマイズできます。今すぐお問い合わせください。当社の炉がお客様の成功をどのように推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- セラミックファイバーライナー付き真空熱処理炉

- 真空焼結用圧力式真空熱処理焼結炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 2200 ℃ タングステン真空熱処理焼結炉

- 小型真空熱処理・タングステン線焼結炉