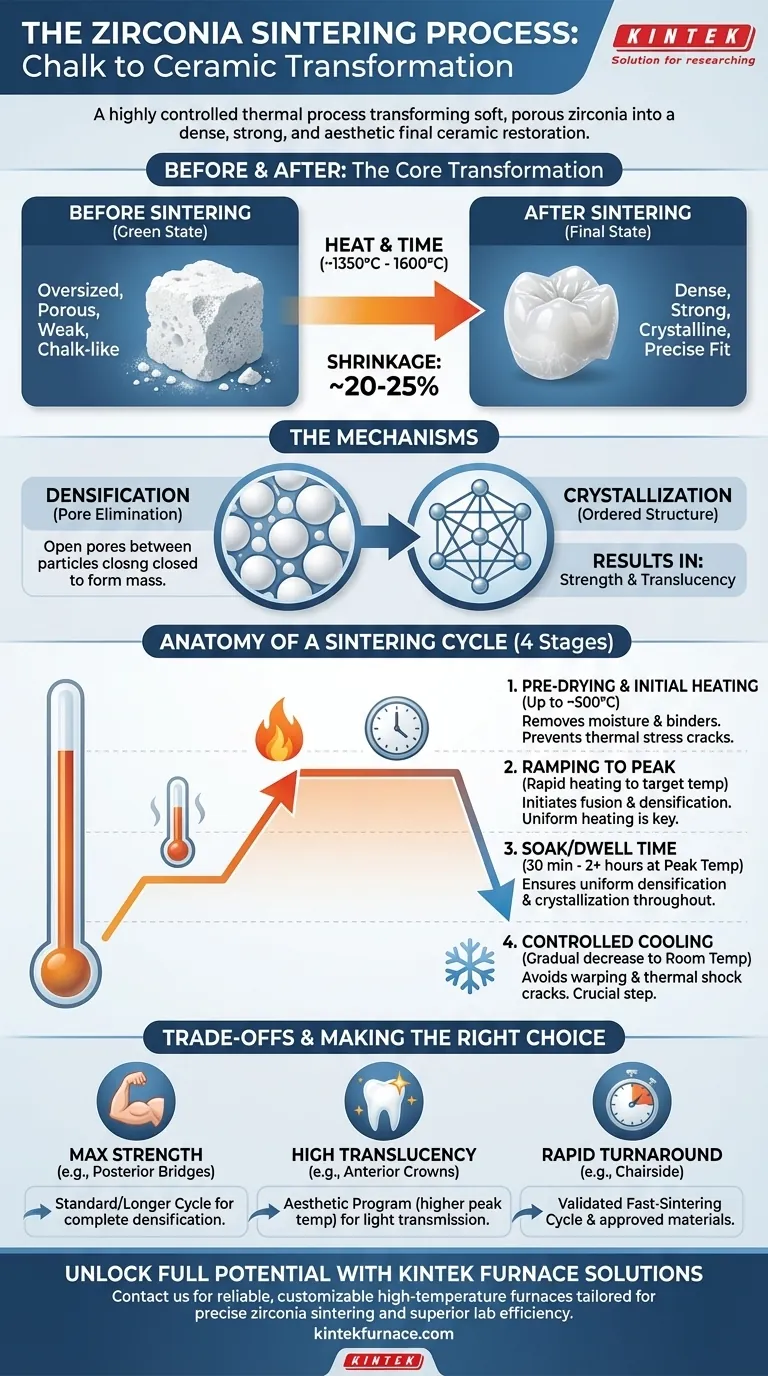

ジルコニアの焼結プロセスでは、材料を高温(通常1350℃~1550℃)に加熱して緻密化と結晶化を達成し、丈夫で耐久性のあるセラミックに変えます。このプロセスでは、最適な結果を得るために、精密な温度制御、特殊な炉部品、プログラム可能な設定が必要となります。重要な段階には、加熱、ピーク温度での滞留、制御された冷却が含まれ、これらすべてが強度や透光性などの最終的な材料特性に影響を与えます。最新の焼結炉は、高速プログラム、高純度発熱体、高度な安全機能を備えており、歯科用および工業用の要件を満たしています。

キーポイントの説明

-

温度範囲と制御

- ジルコニアの焼結は 1350℃から1550℃の間で行われる。 材料組成と所望の特性(例えば、強度、透光性)に合わせて調整される。

- 正確な制御は非常に重要であり PIDシステム 精度±1℃の熱電対。偏差は亀裂や弱点につながる可能性がある。

-

緻密化と結晶化

- 焼結中、ジルコニア粒子は 融合 空隙率を減らし、密度を高める。

- 同時に、材料は 結晶化 歯科用ジルコニアにおける正方晶から立方晶への相転移など)。

-

炉の構成要素

- 発熱体:二珪化モリブデンまたは炭化ケイ素のロッドは、均一で汚染のない熱分布を保証します。

- 断熱:高品質の素材は、熱損失とエネルギー消費を最小限に抑えます。

- 安全機能:過熱保護と換気により、損傷を防ぎ、作業者の安全を確保します。

-

プロセス段階

- 加熱:サーマルショックを避けるため、徐々にランプアップ。

- 住居:ピーク温度で保持(例えば、1~2時間)して完全に緻密化する。

- 冷却:応力による破壊を防止する制御された徐冷。

-

最新の炉機能

- 高速プログラム:炉によっては、65分で焼結が完了するものもある。 65分 生産性を高める

- ユーザーインターフェース:タッチスクリーン操作でプロファイルのカスタマイズが簡単。

- パワー回復:オートレジューム機能で中断時の無駄を省く。

-

焼結後の考慮事項

- 添加物(ステインなど)を使用する場合、次のような注意が必要な場合がある。 修正焼成 を行う。

- 修復物をより精巧に仕上げるために、最終的な形成(研磨など)が必要になることが多い。

-

材料の適合性

- ジルコニア用に設計されていますが、炉によっては他のセラミックも焼結できます。 他のセラミック (アルミナなど)でも、仕様を確認する必要がある。

このプロセスは、強度と審美性が最優先される歯冠のような用途にとって基礎となるものである。温度、時間、炉技術の相互作用により、ジルコニアはその潜在能力を最大限に発揮することができる。

総括表

| 主な側面 | 詳細 |

|---|---|

| 温度範囲 | 1350°C~1550°C、強度/透明度に合わせて調整(±1°Cの精度) |

| 緻密化 | 粒子が融合して気孔率が減少し、結晶化によって微細構造が安定化する。 |

| 重要な炉の特徴 | 高純度発熱体、断熱材、安全制御 |

| プロセス段階 | 加温→滞留(1~2時間)→制御冷却 |

| 最新の機能 | 高速プログラム(65分)、タッチスクリーン操作、自動再開機能 |

KINTEKの精密炉でジルコニア焼結を最適化してください! 当社の高度な高温ソリューションには、カスタマイズ可能な 真空熱処理炉 および MPCVDシステム MPCVDシステムは、歯科用および工業用アプリケーションのための完璧な緻密化を保証します。当社のR&D専門知識と社内製造を活用して、オーダーメイドの焼結プロファイルを実現します。 お問い合わせ までご連絡ください!

お探しの製品

ビジュアルガイド

関連製品

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 底部昇降式ラボ用マッフル炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用