基本的に、真空炉の選択は、材料とプロセスの要件、必要な動作温度、要求される真空度、物理的なサイズと容量、必要なプロセス制御と自動化のレベルという5つの重要な要素の体系的な評価を必要とします。これらの要素を特定の用途に適合させることが、成功し費用対効果の高い投資を保証する唯一の方法です。

最もよくある間違いは、最高温度やチャンバーサイズなどの単一の仕様に焦点を当てることです。適切な真空炉とは、個々の指標が最も優れているものではなく、加熱エレメントから真空ポンプ、制御、冷却に至るシステム全体が、特定の材料とプロセスの目標に合わせて全体的に設計されているものです。

コアプロセスの要件を定義する

どの炉モデルを評価する前に、まず実行する必要のある冶金学的または化学的プロセスを定義する必要があります。材料の特性と望ましい結果が、その後のすべての機器仕様を決定します。

材料の適合性とプロセスタイプ

処理する特定の材料が出発点となります。その特性が、加熱の種類、汚染の可能性、および必要な環境を決定します。

例えば、チタンのような反応性金属を処理する場合、鋼部品の焼結を行う場合とは全く異なる炉環境が必要です。また、これによりるつぼの選択も決まります。特定の合金にグラファイトるつぼを使用すると望ましくない炭化物が混入する可能性があるため、アルミナやジルコニアのような不活性材料の方が適している場合があります。

最大動作温度

炉は、プロセスが必要とする温度に一貫して到達し、維持できなければなりません。メーカーは通常、最高温度によって炉を分類しており、一般的な範囲は1200°C、1500°C、1700°Cです。

必要とする温度範囲を大幅に超える範囲の炉を選択すると、不要な費用と潜在的な非効率性につながることがよくあります。逆に、温度の仕様が不足すると、プロセスが不可能になります。

必要な真空度

真空炉の「真空」は単一の状態ではなく、スペクトル上に存在します。必要な真空度は、酸化などの望ましくない化学反応を防ぐ必要性、または材料から溶解した不純物を除去する必要性によって決まります。

多くの熱処理プロセスでは、高真空(約10⁻⁵~10⁻⁷ Torr)で十分です。しかし、極めて高い純度を必要とする用途、例えば反応性の高い金属を扱う用途では、残留ガス汚染を最小限に抑えるために超高真空(10⁻⁷ Torr未満)が必要になる場合があります。

雰囲気とガス制御

多くの高度なプロセスでは、単なる真空以上のものが必要です。高純度の不活性ガス(アルゴンや窒素など)の正確な混合物をチャンバーに逆充填する能力は、制御された冷却や特定の圧力環境を提供するために不可欠です。

一部の用途では、目的の表面化学を達成するために反応性ガスが使用されることさえあります。炉のガス制御システム(マスフローコントローラーや配管を含む)は、プロセスが必要とする特定のガスと圧力に対応できるように設計されている必要があります。

炉を運用のニーズに合わせる

コアプロセスのパラメータが設定されたら、炉が施設とワークフローにどのように適合するかを考慮する必要があります。これらの要因は、生産速度、効率、再現性に関連します。

チャンバーサイズと積載能力

炉の内部チャンバーサイズは、部品とバッチサイズに対応できる必要があります。単一の大きな部品の寸法と、多数の小さな部品のバッチに必要な総容量の両方を考慮してください。

これは炉の向きにも影響します。水平ローディングは一般的で、手動またはフォークリフトによるローディングが容易な場合が多いです。垂直ローディングは、長くて細い部品の歪みを防ぐ場合や、特定の自動生産ラインでは利点があります。

炉のアーキテクチャ:ホットウォール vs. コールドウォール

これは、重大な影響を及ぼす基本的な設計の違いです。

コールドウォール炉は、高性能用途で最も一般的なタイプです。発熱体は真空チャンバー内にあり、そのチャンバーは水冷ジャケットで囲まれています。この設計により、非常に高い温度、急速な加熱・冷却サイクル、優れた温度均一性が可能になります。

ホットウォール炉では、真空チャンバー(多くの場合、セラミックまたは石英チューブ)が、別個の大きな発熱体アレイの内部に配置されます。通常、より低い温度に制限されますが、より遅いサイクルが許容される特定の、非常に均一なプロセスには理想的です。

冷却システムの役割

冷却は後回しにする事柄ではなく、材料の最終的な微細構造と機械的特性を決定する、制御された重要なプロセスの一部です。

冷却システムの効率と方法(例:不活性ガスによる急冷、ファン速度制御)が、部品をどれだけ迅速に凝固または冷却できるかを決定します。遅く一貫性のない冷却を提供するシステムは、完全に実行された加熱サイクルの結果を台無しにする可能性があります。

自動化とプロセス制御

制御システムは炉の頭脳であり、プロセスが再現可能で正確であることを保証します。洗練度のレベルは、品質保証と運用上のニーズに一致させる必要があります。

- PIDコントローラー:より単純なプロセスに対して、基本的で信頼性の高い温度制御を提供します。

- PLCシステム:複数のステップ、ガス流量、真空設定点を持つ複雑なサイクルを管理するためのプログラム可能なロジック制御を提供します。これはほとんどの産業用途の標準です。 -- AI駆動の自動化:高度なシステムはデータを使用してエネルギー効率のためにサイクルを最適化し、メンテナンスの必要性を予測し、最大の稼働時間と品質を保証できます。

トレードオフを理解する

完璧なタスクに対応できる炉はありません。本質的な妥協点を認識することが、賢明な長期的な決定を下す鍵となります。

初期費用 vs. 運用効率

より低い初期購入価格は魅力的かもしれませんが、それはより高い長期コストを隠している可能性があります。効率の低い炉は、より多くのエネルギーを消費し、より頻繁なメンテナンスを必要とし、より多くの消耗品を使用します。

エネルギー消費量、サイクル時間、予想されるメンテナンスを考慮に入れて、総所有コストを常に評価してください。より優れた断熱材とより効率的な電源を備えた最新の炉は、しばしば大幅な省エネをもたらします。

柔軟性 vs. 特化性

単一のプロセス向けに高度にカスタマイズされた炉は、その単一の作業を並外れた効率で実行する可能性が高いです。しかし、将来の研究開発や新しい製品ラインには全く適さない可能性があります。

より汎用の炉は、より広い温度範囲とより柔軟なガスオプションを提供し、プロセスのニーズが進化する可能性がある場合、長期的に多くの価値をもたらす可能性があります。

安全性とサプライヤーの評判

真空炉は極度の高温と圧力で動作するため、安全性が最も重要です。ドアが開いたときの自動電源オフや過熱保護など、すべてのモデルに重要な安全インターロックが含まれていることを確認してください。

最後に、メーカーの評判を考慮してください。信頼できるサプライヤーは単なる機械を提供するだけでなく、専門的な設置、トレーニング、および応答性の高いサービスを提供します。これは複雑な機器にとって非常に貴重です。

目標に合った正しい選択をする

最終的な決定は、あなたの主要な目的に導かれるべきです。

- 研究開発と材料科学が主な焦点である場合:正確なプロセス制御、広い動作範囲(温度と真空)、および堅牢なデータロギング機能を備えた柔軟な炉を優先します。

- 大量生産が主な焦点である場合:自動化、高速サイクル時間(加熱と冷却)、エネルギー効率、チャンバー容量を重視して、スループットを最大化し、部品あたりのコストを最小限に抑えます。

- 反応性の高い材料または高純度材料の処理が主な焦点である場合:超高真空レベルの達成、すべての内部コンポーネント(るつぼなど)の材料適合性の確保、および正確な雰囲気制御に集中します。

結局のところ、適切な真空炉の選択は、特定の材料の目標を詳細な機器仕様に変換するプロセスです。

要約表:

| 要素 | 主な考慮事項 |

|---|---|

| 材料とプロセス | 適合性、汚染リスク、るつぼの選択 |

| 動作温度 | 範囲(例:1200°C、1500°C、1700°C)、一貫性 |

| 真空度 | 高真空(10⁻⁵~10⁻⁷ Torr)対超高真空(<10⁻⁷ Torr) |

| チャンバーサイズと容量 | 寸法、バッチ容量、水平/垂直ローディング |

| プロセス制御と自動化 | PIDコントローラー、PLCシステム、AI駆動型オプション |

| 冷却システム | 効率、ガス急冷、材料特性への影響 |

| 炉のアーキテクチャ | コールドウォール(高性能)対ホットウォール(均一性) |

| コストと柔軟性 | 初期費用対総所有コスト、特化性対適応性 |

完璧な真空炉で研究室の最適化を始めますか? KINTEKでは、優れた研究開発と社内製造を活用して、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべて強力な深いカスタマイズ機能によって裏打ちされており、お客様固有の実験要件を正確に満たします。研究開発、大量生産、または反応性材料の処理のいずれに従事していても、当社は優れたパフォーマンス、効率、安全性をお約束します。 当社のプロセスを強化し、信頼できる結果をもたらす方法について、今すぐお問い合わせください!

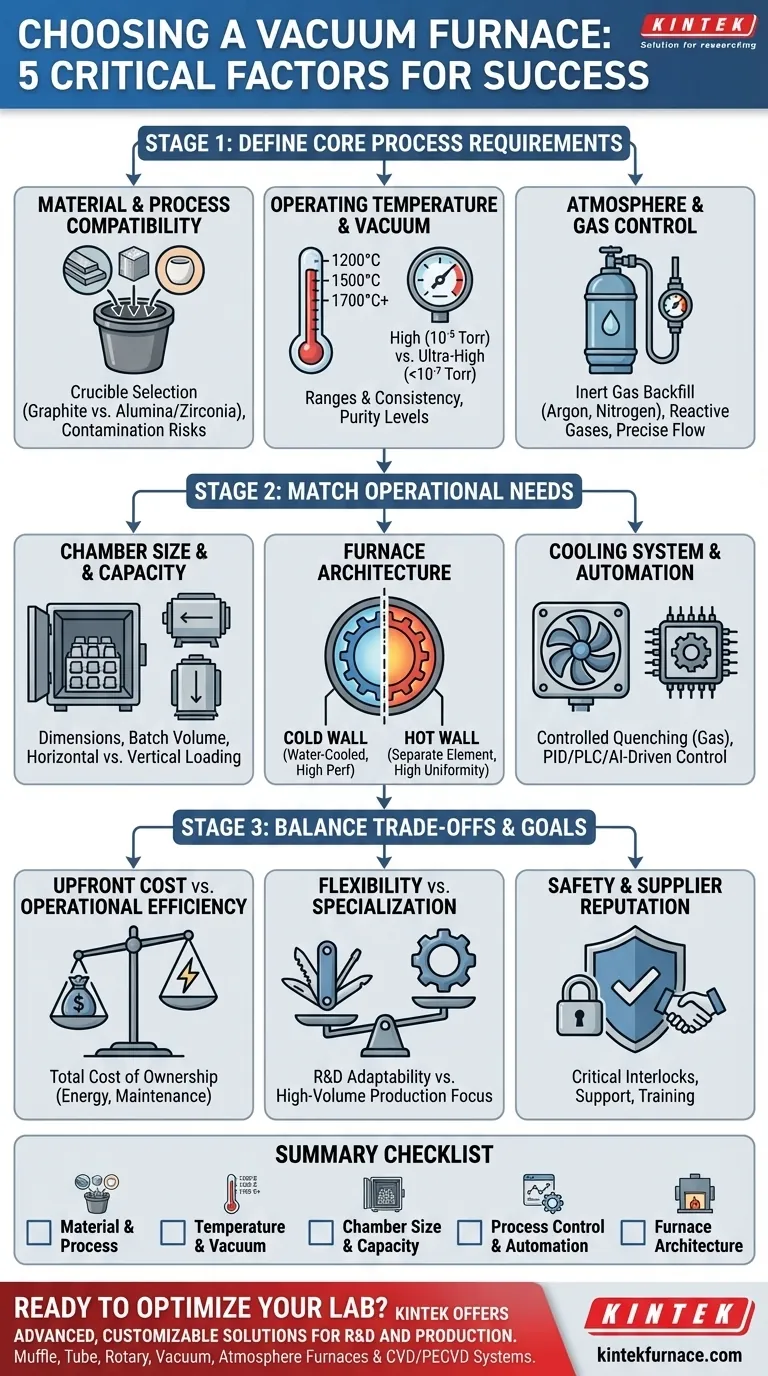

ビジュアルガイド