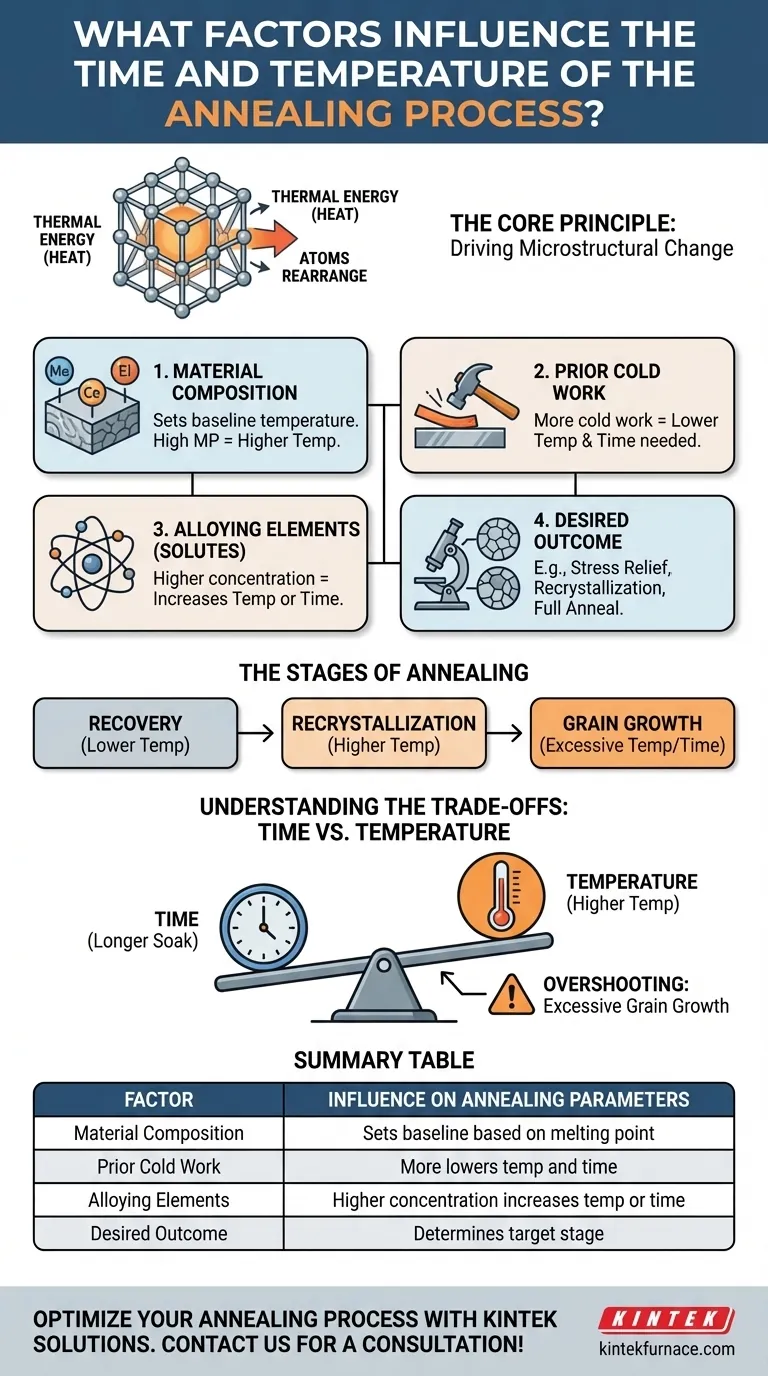

あらゆる焼鈍プロセスにおける時間と温度は、4つの主要な変数の関数です。これらは、材料の組成、事前に行った冷間加工の量、合金元素(固溶体)の濃度、および熱処理で達成しようとする特定の微細組織の結果です。

焼鈍は固定されたレシピではありません。それは、材料の微細組織に望ましい変化を引き起こすために、特定の期間、ちょうど十分な熱エネルギーを提供する制御されたプロセスです。望ましい結果を達成するために必要な最小限のエネルギーであり、過剰な粒成長などの望ましくない副作用を引き起こさないパラメータが「正しい」パラメータです。

基本原理:微細組織変化の促進

焼鈍は、材料の物理的特性および場合によっては化学的特性を変化させるために使用される熱処理プロセスです。目的は、材料をより展性があり、硬さを低くし、加工しやすくすることです。

触媒としての熱エネルギー

本質的に、焼鈍は熱エネルギー(熱)を提供することによって機能します。このエネルギーは、材料の結晶格子内の原子が移動し、より安定した低エネルギー状態に再配列することを可能にします。

温度は原子が移動できる速度を決定し、時間はそれらが移動を完了するためにどれくらいの時間があるかを決定します。

焼鈍の段階

温度と時間が増加するにつれて、冷間加工された材料は通常、3つの段階を経ます:

- 回復(Recovery): より低い温度では、内部応力は緩和されますが、粒構造はほとんど変化しません。

- 再結晶(Recrystallization): 新しいひずみのない結晶粒が形成され成長し始め、冷間加工によって生成された変形した結晶粒に取って代わります。ここで展性が回復します。

- 粒成長(Grain Growth): 温度が高すぎるか、保持時間が長すぎると、新しくひずみのない結晶粒は成長し続けます。

主要因の分解

各変数は、これらの微細組織の変化を引き起こすために必要な熱エネルギーの量に影響を与えます。

材料そのもの(組成)

材料の基本的な組成と融点は、その焼鈍温度の基準を設定します。鋼のような高融点材料は、アルミニウムのような低融点材料よりも著しく高い焼鈍温度を必要とします。

事前の冷間加工の度合い

冷間加工(圧延、引抜き、曲げなど)は材料の結晶構造を変形させ、転位と呼ばれる欠陥を導入します。このプロセスは、材料内にかなりの量の内部エネルギーを蓄積します。

冷間加工によって蓄積されるエネルギーが多いほど、再結晶を開始するために必要な温度と時間は低くなります。材料はすでに「準備」されており、そのエネルギーを解放することを切望しています。

固溶体濃度(合金元素)の影響

金属の結晶構造内の合金元素や不純物(固溶体)は障害物として機能します。それらは結晶粒の境界を「ピン止め」し、それらが移動したり、新しい結晶粒が形成されたりするのをより困難にすることができます。

したがって、固溶体の濃度が高いと、焼鈍に必要な温度または時間が増加します。この「固溶体ドラッグ」効果を克服するためには、より多くのエネルギーが必要です。

望ましい焼鈍の結果

処理の特定の目標は、どの焼鈍段階を対象としているかを決定するため、おそらく最も重要な要因です。

- 応力除去(Stress Relief): 最も低い温度が必要です。目標は回復を達成するだけであり、粒構造や硬度を大きく変えることなく、溶接などのプロセスによる内部応力を除去することです。

- 再結晶(Recrystallization): より高い温度が必要です。目標は、ひずみによって失われた展性を完全に回復させるために、ひずみのない新しい結晶粒のセットを形成することです。

- 完全焼鈍/球状化(Full Anneal / Spheroidization): さらに高い温度や複雑な加熱/冷却サイクルが必要になることがよくあります。これらのプロセスは、微細組織内の二次相の形状と分布を変えること(例:鋼中のセメンタイト板から丸い球状体を形成する)により、最大の軟らかさを達成するように設計されています。

トレードオフの理解:時間と温度

時間と温度の関係は独立していません。それらは反比例の関係にあります。

時間と温度の相互変換性

より短い時間でより高い温度を使用するか、より長い時間でより低い温度を使用することで、同じ程度の焼鈍を達成できることがよくあります。重要なのは、投入された総熱エネルギーです。

「行き過ぎ」の危険性:過度の粒成長

最も一般的な落とし穴は、熱を加えすぎたり、保持しすぎたりすることです。より高い温度はプロセスをスピードアップしますが、過度の粒成長のリスクを劇的に増加させます。

大きな結晶粒は材料の強度、破壊靭性を低下させ、その後の成形工程で「オレンジピール」として知られる劣悪な表面仕上げにつながる可能性があります。

経済的および実用的な制約

生産の観点からは、サイクル時間が短いことがほぼ常に好まれます。これにより、粒成長領域に達することなく正確に制御できる可能な限り高い温度を使用する方向へと実用的な圧力がかかります。低い温度での長時間の保持は効果的ですが、エネルギーと炉時間の点でよりコストがかかります。

焼鈍パラメータの設定

適切なパラメータを選択するには、まず主な目的を定義する必要があります。

- 主な焦点が冷間加工後の展性の回復である場合: 再結晶温度を狙い、有意な成長なしに微細で新しい結晶粒構造が達成されるようにします。

- 主な焦点が溶接や機械加工による内部応力の除去である場合: 中核となる強度と粒構造を根本的に変えない、より低温の応力除去焼鈍を使用します。

- 主な焦点が最大の軟らかさと被削性の達成である場合: 完全焼鈍または球状化サイクルが必要であり、これにはより高い温度または特定の熱プロファイルが含まれます。

- 主な焦点が生産効率である場合: 短時間でより高い温度を好むかもしれませんが、これは特性の劣化を避けるために正確なプロセス制御を必要とします。

結局のところ、理想的な焼鈍プロセスは、これらの要因の意図的なバランスであり、ターゲット特性を正確かつ効率的に達成することを可能にします。

要約表:

| 要因 | 焼鈍パラメータへの影響 |

|---|---|

| 材料組成 | 融点に基づき基準温度を設定 |

| 事前の冷間加工 | 冷間加工が多いほど、必要な温度と時間は低くなる |

| 合金元素 | 濃度が高いほど、温度または時間が増加する |

| 望ましい結果 | ターゲット段階を決定する(例:応力除去、再結晶) |

焼鈍プロセスの最適化でお困りですか? KINTEKは、優れた研究開発と社内製造能力を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供します。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深層カスタマイズ機能によって強化されています。卓越した材料特性を実現するために、当社の専門知識をご活用ください—今すぐご相談についてはこちらからお問い合わせください!

ビジュアルガイド